支援智慧工廠增效加值 刀具監測連網無遠弗屆

面對現今國際通膨加劇與長期凈零碳排趨勢,除了工具機廠商不斷推陳出新機種,對于有意打造智慧工廠,利用廠內生產數據來增效減碳的加工業者而言,也紛紛針對耗材用量最大的刀具進行監測,除了可用來預診其壽命,以免損及生產效率和質量;或者因過度太早更換,而造成不必要的浪費,相關刀把及量/感測業者也發表各種無線聯網解決方案。

尤其隨著傳統燃油車輛快速朝向電動化推進,對于汽機車零組件、模具加工應用約貢獻其營收40%的工具機產業而言,雖是短期內訂單大減的危機,卻也可能是升級轉型的難得契機。業者除了推陳出新多款雷射、車銑復合、五軸等高階金屬切削/成型加工機種,搭配化繁為減工法,以克服輕量化材料的難切削特性;同時結合智能自動化單元(Cell)、整線解決方案(Turnkey Solution),打造智慧工廠,以兼顧總體加工效率OEE與減碳(廢)需求,持續產出良品。

相關應用場景如下:

1.剎車盤智能型生產系統,共整合車床、鉆孔攻牙機、量測與倉儲設備,以及3D感測裝置、工業機器人,同時結合遠程監控技術,3D實時仿削與干涉檢查、切削負載監控等功能,以及智能型夾爪傳感器、在線工件動平衡分析等自主技術。

2.鋁輪圈生產系統,因應多家廠商陸續推出整合工具機與工業機器人的汽車鋁輪圈自動化生產系統,臺灣廠商也與學界合作導入自動虛擬量測技術,盼能進一步穩定加工質量;

3.汽車鈑金生產線,由于臺灣廠商生產的沖床已供應諸多海內外汽車廠,用于生產車用鈑金,進而開發汽車鈑金縱列式生產線,納入包括拆垛送料機、清洗機、置中裝置、工業機器人及末端送料系統,以大幅提升生產效能。

終端加工業者為了迎合工業4.0智能制造趨勢,也從生產線設備連網開始,希望利用實時取得生產線設備、零組件、刀具等狀態及運作過程并記錄留存;并導入熱補償功能、微潤滑切削工法等,以減少使用高耗能的傳統冷卻設備或冷卻切削液。進而結合專業知識、智能診斷與決策,形成智能化生產系統,調節各項生產資源,減少不必要的浪費。

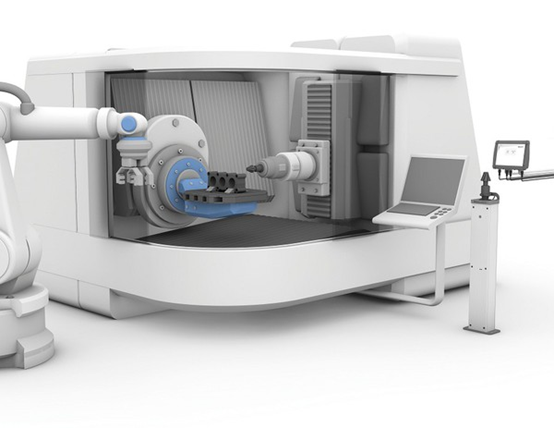

圖1 : 終端加工業者從生產線設備連網開始,希望利用實時取得設備、零組件、刀具等狀態及運作過程并記錄留存。(source:news.mapal.com)

其中針對金屬切削必需的刀具無線監測功能,首要須具備3大重點,包含:準確識別、立即尋址、有效數據交握。其中在準確識別的基礎上,早期須透過貼附或雷射雕刻QR code于刀把上,價格便宜但能記錄信息有限、彈性低,仍須仰賴大量人工操作,且對于環境耐受度不佳,容易發生磨損等問題,所以目前刀把無線通信系統主要分為:RFID、藍牙、WiFi module,支援各種連網通訊協議。

巴魯夫RFID解決方案 導入前端刀具管理數字化

德國百年企業巴魯夫公司(Balluff)進一步分析客戶導入RFID管理刀具的效益,除了有別于傳統手寫方式,容易造成錯/漏寫,或記錄遺失而不易管理;以及采用條形碼時,容易遭受臟污、粉屑刮傷等,且只能讀取刀把數據,無法實時更新。目前透過RFID管理刀具,不僅可耐油污、粉塵環境,且能確保刀具數據不遺漏、可隨時復寫更新,易于管理領、用作業。

該公司從1921年生產傳感器起家,到了2006逐步朝向工業網絡領域發展,并利用旗下完整產品線優勢,推出以工業級RFID芯片模塊為核心的智能刀具管理解決方案,導入制造業現場加工端流程。從而分別進行產品及刀具編碼,藉以方便識別,安全追蹤料件、儲存及隨時調出所有相關的刀具數據。

從客戶購入新刀具開始,便將RFID標簽黏附嵌入于刀把,并輸入所有刀具最新參數等信息,對于在加工完成后造成的磨耗,進行刀具壽命控制,若經過現場人員憑經驗判斷毋須修邊研磨者,可直接送入刀具庫(室)。否則將回到刀具管理階段,由測刀儀取得經研磨修邊過后,改變的刀長、半徑等最新數據并覆寫到RFID 標簽,從而隨時更新信息,讓用戶掌握真實刀具壽命和數量。

目前巴魯夫RFID系統主要可分為3部份,包含:處理器,采Ethernet TCP/IP接口,也適用IO-link、CC-link、ProfiNet等各種通信協議,能同時連結PLC和4個讀寫頭;讀寫頭,尺寸小至M16*55mm,使之安裝方便;數據編碼模塊O10x4.5mm可如同計算機USB一般無限次讀取,并在30℃、70℃環境下編寫50萬~100萬次不等,以隨時更新數據。

圖2 : 巴魯夫強調,現今刀具管理系統除了以RFID硬件為監測核心之外,還須仰賴團隊合作,提供最佳解決方案。(source:pressebox.com)

當讀寫頭被置于機內(刀庫)上下兩端,對數據編碼模塊進行非接觸讀寫時,為免受到金屬干擾而使用超低頻訊號,必須維持<2.5mm距離。甚至在客戶購入新機時,即須與工具機廠商協調,在內部加裝機構以推動讀寫頭靠近芯片。以及為因應客戶廠內工具機品牌繁雜,在多機整合環境,也可安排讀寫頭于機外讀寫刀具編程。

巴魯夫同時強調,現今刀具管理系統除了以RFID硬件為監測核心之外,還須仰賴團隊合作。包含由工具機廠商協助導入、交換數據;經過刀把廠商挖孔,以黏貼嵌入芯片并達到動平衡;對刀儀廠商,在刀具加工完成后量測,將更新研磨修邊后的參數數據寫入卷標;以及系統整合商協調提供最佳解決方案。

后端結合IO-link連網 掌握智能工廠關鍵數據

針對現今一般智慧工廠內可能遍布大量傳感器,必須有效減省配線,又能實時監控需求,巴魯夫也為此提供完整IO-link解決方案,支持目前所有通訊協議,不限于控制器品牌。且有別于傳統配線要求每顆傳感器,都必須個別拉線回到DI模塊,導致龐雜線路不便查找、維護,之后雖然提供集線盒將感測線路集中,再經單一線路回到DI模塊,仍只有部份省配線效果。

如今,客戶可透過底層IO-link,將所有傳感器模塊都集中于主站Master模塊,再經過單一通訊總線直接回傳上層PLC,得以方便維護、更新廠內大量傳感器、設備的監控狀態,易于現場連網管理。

依巴魯夫指出,IO-link屬于一種非模擬式的點對點通訊模式,得以實時搜集數字/模擬傳感器狀態雙向溝通,雖然只要是該協會成員供貨商都能支持。但該公司約有48%產品使用IO-link,尤其適用于大量傳感器、設備場景,易于熱插入而方便現場裝配及維修、遠距實時監控模塊,執行預診保養、日常維運,在Profinet架構最多可擴展496個DI模塊串聯,再接線回主站Master。

圖3 : 如今客戶可透過底層IO-link,將包含刀具等所有傳感器模塊都集中于主站Master模塊,再經過單一通訊總線直接回傳上層PLC,易于現場連網管理。(source:balluff.com)

中小企業刀具監測 新增Zigbee選項

然而,卻也有臺灣刀具廠商指出,經由導入RFID的環境耐受度佳,可重復編寫數據重復使用等優勢,雖能讓刀具生命管理概念,終于不再只是在數據庫中,可望而不可及的大量云端數據。將大幅拉近管理數據與實際操作者的關系,讓用戶可透過簡單的實體讀取接口,如經過讀取頭觸碰,就能自動化取得大量有用資料。

但受到RFID本身被動的特性限制,目前僅適合貼附標簽嵌入刀具的金屬表面,導致卷標價格居高不下;且無法埋入傳感器,主動回饋外在環境條件、工作狀態,以及后續智慧監控、加工反饋、立即尋址等應用。

且其必須仰賴人工近距離幾乎碰觸,才能讀取數據,即使將讀寫頭安裝在機臺上,仍為了避免受到干擾而采用超低頻訊號,導致局限于極近的感測距離才能讀入資料;特殊頻段用卷標的價格更高,且無法立即回饋任意刀把信息。

反觀在控制應用領域,還有如微型Zigbee無線通信模塊配套的協議語言,由于在基礎通訊協議的設計上,原本就考慮一對千點以上溝通,而實行循多重路徑的跳點通訊(multi-hop),比起Wi-Fi和藍牙在設備自動化的應用上更為成熟。

且Zigbee溝通僅專注于感應和控制,所以傳遞的訊息量很小;不用一直常開設備,比起WiFi、藍牙更為省電,硬件裝置價格也最低,而壓低成本;支持先進加密標準AES(Advanced Encryption Standard),所以只要設置得宜也會有極高安全性,專用于M2M設備間溝通。

臺灣刀具廠商益挺企業在今(2022)年工具機研究發展創新產品競賽獲獎的WSN智能刀具管理系統,便分為4大單元:Zigbee End device刀把;WSN Gateway串聯PLC整合各機臺刀把數據;WSN Master Gateway,整合廠區所有刀具數據;以及控制器PLC,針對各大品牌CNC控制器,開放傳統MODBUS TCP/RTU、UART或網絡通訊功能,用于刀具管理數據庫與刀庫控制器傳輸及交握數據。

其中智能無線刀把,系采用智能工廠較適用的雙向通訊微型Zigbee無線通信模塊,適用于BT40、HSK63等型式的ISO標準刀把。其建構刀把的IoT網絡,具有低耗電、低成本、可支持大量網絡節點和多種網絡拓樸模式,快速、可靠、安全。益挺進一步分析Zigbee與RFID刀把差異,包括:

1.Zigbee為主動通訊,在傳輸距離、速度、穩定度上都有優勢,傳輸距離依機臺配置需求一般設定于1.5m內,RFID僅為2mm。

2.雙向一對多架構,只要在接受器天線囊括的場型內刀把可以主動傳輸定位與狀態變化,不必像RFID須定點逐一掃描刀把,也可對大量刀把批次廣播改變其行為。以此能更實時取得刀把信息。反觀RFID則須定點逐一掃描刀把,當刀把未依SOP經過此定點時,即便刀把在機臺內也無從得知。

3.主動帶電設計讓刀把模塊經過嵌入傳感器,以增加主動性智能化功能。本模塊內嵌溫度、G-sensor、Gyro共三種傳感器,可導入應用如刀把被移動、掉落、沖擊時,由傳感器觸發通訊模塊,主動聯系系統更新狀態及應變;或是在加工時,使用傳感器監控切削穩定性,用于維護預警。刀把也可以自我檢測電量等狀態訊號,隨時告知系統養護等需求。

4. 選用Zigbee芯片作為高度整合解決方案,僅需很少外部組件,且所選用低成本組件,可支持快速、價格實惠的節點構建。有別于RFID卷標須選用工業級特殊頻率規格,導致價格受限。因為采取雙向通訊而不必選用特殊規格接收器,所以可選用一般嵌入式系統單版外加通訊模塊,在合宜天線設計下,即是可通用的接收器,相較于指針大廠售價,通訊模塊可節省40%、接收器節省25%價格。

Renishaw藍光雷射設定系統 協助提升加工精度和效率

圖4 : Renishaw業界首發的NC4+ Blue 藍光雷射刀具設定系統,適用于量測O0.03mm的極小刀具,重復精度精度可達到±0.5μm,確保一次就加工出合格工件。(攝影:陳念舜)

精密量測設備大廠Renishaw也在今年TIMTOS x TMTS 2022展出新世代的自動化制程監控解決方案,可于加工現場經由Equator多功能檢具系統快速量測多種不同工件,且立即判斷進入下一個加工步驟的零組件是否合格,為質量實時把關,大幅降低生產成本及時間壓力。

同時搭配使用智能制程控制(IPC)軟件,在CNC制造過程中實現全自動刀具補正值更新,更有效了解刀具壽命,并設定使用者定義的刀具磨耗警告限制,支持備用刀具;進而持續監控并調整加工作業,全面提高生產效益。

Renishaw用于刀具設定的測頭通常安裝于機臺工作臺或支架上,稱為刀具設定系統。其中非接觸式系統使用雷射,執行弧形和線性輪廓檢測及監控刀刃狀態;并以穿過雷射刀束的刀具作為觸發器來自動設定刀具,縮短了循環時間。新一代業界首發的NC4+ Blue 藍光雷射刀具設定系統,藍光比起傳統紅光雷射的波長更短,得可改善衍射效應、優化激光束幾何形態,適用于量測O0.03mm的極小刀具,并將接刀量測誤差降至最低,當跨距較小時的重復精度精度可達到±0.5μm,將有助于提升機加工的精度和效率,確保一次就加工出合格工件。

結語

從以上案例可見,盡管目前刀具監測在倉儲、加工、維護時,透過系統性妥善管理至關重要,包括TDM、Zoller等單一套刀具管理軟件動輒上百萬,卻還不包括可真正落實數字化刀具搭配模塊與機臺設備,難以在臺灣找到一套能涵括從工具、加工、管理層面系統化全方位串連的產品;即使搭載如硬件廠商Balluff系統的加工業者,也需要有一定的垂直整合能力,才可依其應用有效串連。

但對于臺灣高彈性、群聚型的加工業者而言,過于龐大或分散的多頭系統,很難切中使用者需求,反而筑起很高的門坎。大多數廠商由于缺乏軟硬件高度整合能力,無法為此投入宛如二次開發的大筆研發經費與人力;加上一般自動化系統整合商,與傳產制造業本身Domain knowledge內涵也有落差。

終端加工業者即使都意識到,唯有對刀具進行有效數字化管理,才能真正達到高質量、高效能生產,但未來仍須加強跨域整合刀具、感測組件、工具機、系統整合商等專業知識,才能真正突破臺灣廠商邁向現代化制造的瓶頸!

圖5 : 終端加工業者未來仍須加強跨域整合刀具、感測組件、對刀儀、工具機及系統整合商等專業知識,才能真正突破臺灣廠商邁向現代化制造的瓶頸!(source:i.ytimg.com)

評論