直下式模組燈條設計

一、序言

在產品開發過程中,模組占據電視的很大一部分,模組的設計很大程度上決定產品的最終意識形態,所以模組的開發在產品的設計過程中非常重要。在模組設計過程中,需要熟練的了解模組的設計指標,包括混光距離、亮度、色溫、能效、均勻性、色域覆蓋率等等其中混光距離,亮度、色溫、能效、色域覆蓋率這幾項參數與燈條的設計緊密相關。

因此,在模組開發過程中,燈條設計非常重要,合理的設計能夠讓產品以最優的設計方案體現產品的最大價值,下面詳細介紹直下式模組的燈條設計。

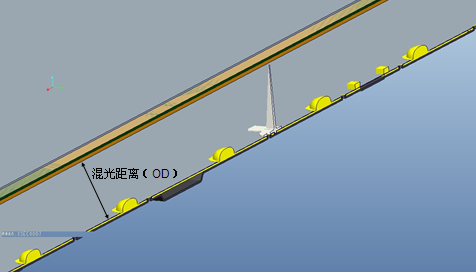

圖1 直下式模組混光距離示意圖

1、LED的規格

目前直下式燈條常用的LED規格按照封裝大致分為以下幾種規格:3528單晶、3528雙晶、3030單晶、3030雙晶、3535單晶、3535雙晶以及Flip Chip 3030,最近有各LED廠商在推廣CSP(Chip Scale Package) 1313封裝。按照晶片開口直徑又可以分為:Φ1.8,Φ2.1,Φ2.5,Φ2.6。

2、混光距離(OD:optical distance)

直下式混光距離(OD)定義:指擴散板與PCB上表面之間的距離。OD越大,LED光束混光越充分,燈顆影越輕微,視效會更好,所以不同的OD對于直下式模組燈條的設計有不同的影響,因此在產品立項是OD的選擇決定了直下式模組燈條的設計。OD的結構示意圖如圖1所示:

3、與LENS的匹配性

LED的發光角度約為120°,而且不同角度的光強度不相同,如果單獨使用LED產生的光束作為背光源,會出現背光整體視效的亮度不均勻。目前采用將LENS放在LED正上方,使LED產生的光束經過LENS進行二次光學,讓光束能夠更均勻的發散,在直下式腔體內(OD)進行混光,通過調整LED光源之間的間距是的背光呈現均勻的視效。

針對不同的OD,有不同的光學原理透鏡:

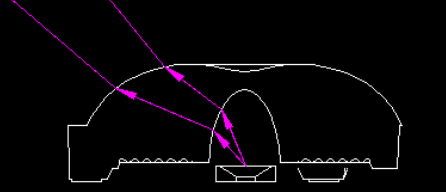

圖2 折射型透鏡

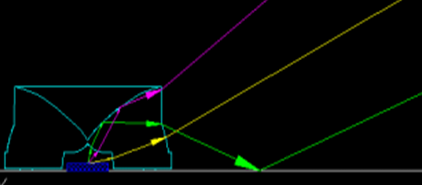

圖2中為折射型透鏡,利用光學的折射原理,把入射光發光角度擴大,形成更大角度均勻的出射光,通過直下式腔體進行混光,從而實現整面均勻的效果,此類型透鏡常用于OD25-40mm直下式模組;圖3為反射型透鏡,將LED發出的光束經過此LENS后,光束打到反射片,再經過反射片反射出的光束在腔體內混光,此類透鏡常用在OD15-25mm的直下式模組。

圖3 反射型透鏡

三、LED顆數的評估

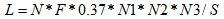

產品立項有關亮度等相關指標,不同的產品檔次規定的指標也是存在差異的,通常在模組設計的過程中要考慮到在整機調試過程中會有一定的亮度損失,所以在模組開發時要留有一定的亮度裕量。首先介紹模組中心的亮度計算公式:

(1)

(1)

式中:L—模組中心亮度,單位cd/㎡(坎德拉/平方米);N—LED的數量;F—單顆LED的亮度,lm(流明);0.37—坎德拉(cd)與lm(流明)的換算系數,N1—擴散板的透過率,量綱為1;N2—膜片的增益,量綱為1;N3—玻璃的穿透率,量綱為1;S—玻璃的AA區面積,即有效發光面積,單位㎡。

根據公式可以算出LED使用的數量,但也要考慮到LED搭配LENS使用的間距,以及排布方式,當算出來的LED數量為質數時,在背板上無法成規則的排布,這時可以適當的增加LED數量進行調整燈條的排布方案。在燈條排布方案時要考慮背光恒流通道的取舍,要選擇常規的通道數量以及恒流參數。同時,在設計過程中要考慮LED后續開發亮度提升后的方案,即兼容減少燈顆的方案。具體的燈條排布還是要根據實際項目進行精細化評估。

四、燈條PCB板Layout設計規范

確定了LED的排布方案以及和透鏡的搭配后,需要將燈條方案進行Layout,以下幾點在Layout過程中要注意的規則:

1、PCB板寬以及板框的設計規范

PCB的板寬是根據LENS的寬度確定的,通常板寬比LENS款1mm以上,保證分板后,LENS不會被刮傷,常用的PCB板寬見下表。PCB在一端要留有分板機近刀口,便于分板。如圖4所示:

圖4 PCB板端入刀口設計圖

2、安全間距的相關設計規范

由于直下式燈條的PCB線路比較簡單,要求走線盡可能寬一些,最窄處按照0.6mm要求,除LED之間的間距,其他安全間距要求不低于0.8mm。板材要求所有線路距板邊1mm以上。

3、螺釘控位置設計規范

燈條PCB主要靠螺釘固定,在螺釘控位置要預留3mm禁止覆銅區的安全間距,防止螺釘和線路短路。

4、覆銅

在保證安全間距的間距的情況下,盡可能的多覆銅,LED的散熱主要是依靠PCB板上的銅皮進行散熱,增加散熱面積,能起到更好的散熱效果。

5、Mark點的要求

直徑為1mm的獨立的圓形焊盤,沒有任何網絡連接。MARK點外圍直徑3MM內露基材。兩個Mark點分布在PCB的對角形成一對。為了保險起見可以用4個Mark點分布在PCB的4個角。另外,考慮到部分PCB過長,不超過300mm增加一對Mark點。對角線不能相等,建議差值為15mm以上,破壞掉MARK點的均勻性。

五、LED燈條壽命設計原則

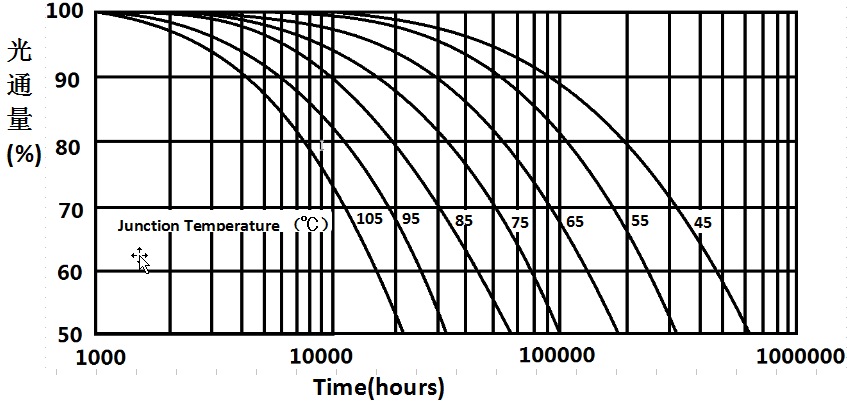

產品要考慮其中元器件的壽命,同樣,在燈條的使用過程中也要考慮LED的壽命,,LED的壽命受其結溫(Junction Temperature)影響非常大。圖5為LED結溫(Junction Temperature)與壽命的關系的曲線,所以在LED使用過程中要控制結溫。結溫的計算公式如下:

(2)

(2)

式中:![]() —結溫(Junction Temperature),單位攝氏度(℃);

—結溫(Junction Temperature),單位攝氏度(℃);![]() —熱阻(Thermal Resistance),單位攝氏度每瓦(℃/W);

—熱阻(Thermal Resistance),單位攝氏度每瓦(℃/W);![]() —LED焊角溫度,單位攝氏度(℃);

—LED焊角溫度,單位攝氏度(℃);![]() —LED驅動電流,單位安培(A);

—LED驅動電流,單位安培(A);![]() —LED電壓,單位伏特(V)。

—LED電壓,單位伏特(V)。

圖5 LED光衰曲線

模組要求LED的壽命不小于30000小時(The lifetime of LED is defined as the time when LED packages continue to operate,and its brightness attenuation to the original 50%),結合圖5和公式(2)可以推算出LED焊角溫度需小于80℃,考慮到極限使用環境最高40℃,所以在設計階段要求LED焊角溫度不超過65℃(@25℃),此項影響LED壽命的重要因素,在設計中一定要注重把控。

六、LED的混BIN規范

通過以上可以確定直下式模組的燈條排布方案,接下來就是確定LED具體的規格,涉及到LED的亮度規格,色度規格,電壓規格,波長規格等。

1、亮度規格

亮度是燈條設計中一個重要指標,只有滿足亮度指標才能夠算的上合格的開發,所以將滿足亮度指標的LED亮度檔定為最低亮度檔,當然這也要結合LED廠商的亮度產出比。

2、色度規格

模組設計對色溫要求為:9000K-12000K,色塊跨度太大容易超出模組色溫范圍,色度跨度太小,LED廠家無法滿足交貨需求,所以色塊的選擇一定要同時滿足這兩個需求。在模組開發階段要確定色塊極限色點的模組色溫,色塊極限色點滿足在色溫范圍內,其他非極限色點LED一定是滿足色溫要求的,因此在開發過程中極值色溫點對應的極限色塊色度點測試非常重要。

3、電壓規格

LED的的驅動方式為恒流驅動,所以在確定方案時,LED電壓是影響整體功率的重要因素。同樣,功率又影響著能效。確定方案后,根據產品的能效定義進行測試,將滿足能效要求的電壓檔定為最高電壓檔。但是,電壓檔也不能過低,電壓過低會對恒流的設定有很大影響,通常將LED最低電壓檔定位2.8V。

4、波長規格

波長的選擇是根據模組使用的玻璃頻譜相關,通常用在背光上的LED頻譜范圍為:440-460nm之間,波長是影響duv重要因素,波長越大,duv會越大。

以上LED這幾種規格在直下式模組中都是單打,否則模組會出現色度和亮度以及顏色不均等現象。混打表作為嚴格管控LED來料的依據,以及對SMT打件起到參考作用,為研發和生產順利進行打下良好的基礎。

七、小結

本文通過對直下式模組燈條設計做了詳細的介紹,包括對LED的規格以及與LENS匹配性、LED顆數的評估、燈條PCB板Layout設計規范、LED壽命設計、LED混BIN規范,希望對相關設計人員起到參照和借鑒的作用。

參考文獻

[1] LED的光衰和壽命測算

[2] 創維內部資料《科技論文集》

(注:本文刊登于《電子產品世界》雜志2020年11期)

評論