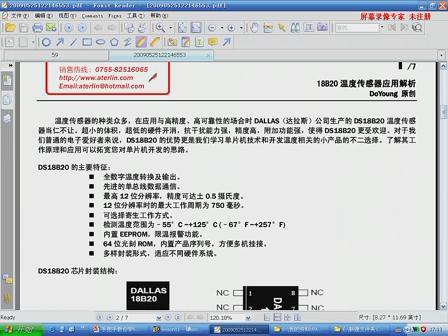

工程師溫度傳感指南—溫度傳感器設(shè)計(jì)挑戰(zhàn)和解決方案, 從熱敏電阻到多通道遠(yuǎn)程傳感器IC③

溫度漂移必須是糾正任何系統(tǒng)溫度變化的一個(gè)因素。溫度將影響從無源組件(電阻器和電容器)到有源組件(放 大器、數(shù)據(jù)轉(zhuǎn)換器、基準(zhǔn)電壓源、時(shí)鐘)的所有組件。光學(xué)元件也會(huì)受到溫度漂移的影響,導(dǎo)致改變強(qiáng)度、光譜偏移、靈敏度和噪聲。TI 的高線性度、高精度溫度傳感器可以提供反饋來糾正精密系統(tǒng)中的溫度影響。

簡(jiǎn)介

現(xiàn)場(chǎng)變送器廣泛用于工廠自動(dòng)化和控制到感應(yīng)過程參數(shù),如溫度、壓力和流速。現(xiàn)場(chǎng)變送器中使用的傳感器主要是模擬傳感器,必須使用模擬前端來精確采樣。由于現(xiàn) 場(chǎng)變送器的布局方式所引起的工作條件,現(xiàn)場(chǎng)變送器可 能要經(jīng)受寬溫度范圍,因此需要某種形式的溫度補(bǔ)償。

溫度補(bǔ)償系統(tǒng)在傳統(tǒng)上使用精確的溫度傳感器,如鉑電阻溫度檢測(cè)器 (RTD),特別是在需要高精度和長(zhǎng)使用壽命的工業(yè)應(yīng)用中。

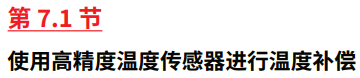

大多數(shù) RTD 應(yīng)用使用電流源來激勵(lì) RTD 元件并在 RTD 上產(chǎn)生電壓差,如圖 1 所示。該電壓與 RTD 的電阻和激勵(lì)電流成比例。電壓電勢(shì)經(jīng)過放大,由模數(shù)轉(zhuǎn)換器 (ADC) 轉(zhuǎn)換為數(shù)字輸出,然后饋入微控制器 (MCU),在其中通過查找表將數(shù)字輸出轉(zhuǎn)換為溫度。

CJC 系統(tǒng)中的 RTD

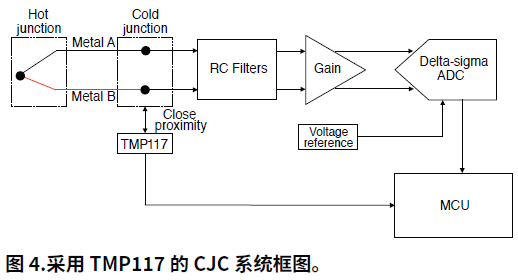

熱電偶是覆蓋很大溫度范圍的溫度傳感器件;它們是通 過連接兩種不同金屬的線材制成的。輸出電壓與熱端和冷端之間的溫差大致成比例。由于熱電偶測(cè)量的是溫差, 因此必須知道冷端的溫度才能確定熱端的溫度。該過程稱為冷端補(bǔ)償 (CJC)。

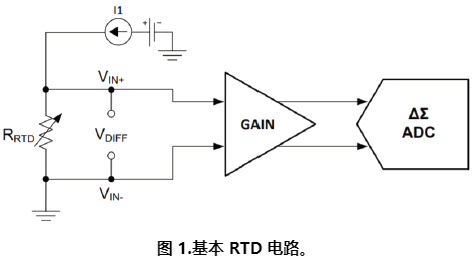

鉑 RTD 因其高精度而廣泛運(yùn)用于測(cè)量冷端的溫度。圖 2

顯示了使用 RTD 基準(zhǔn)的 CJC 熱電偶系統(tǒng)的框圖。

雖然系統(tǒng)框圖看起來非常簡(jiǎn)單,但有許多因素需要仔細(xì) 分析,如噪聲、自發(fā)熱和布局等因素。RTD 對(duì)布線也很敏感,因此必須匹配走線長(zhǎng)度。

通過使用溫度傳感集成電路(如 TMP117 數(shù)字溫度傳感器)替代 RTD,可以降低復(fù)雜性和成本。

用 TMP117 數(shù)字溫度傳感器替代

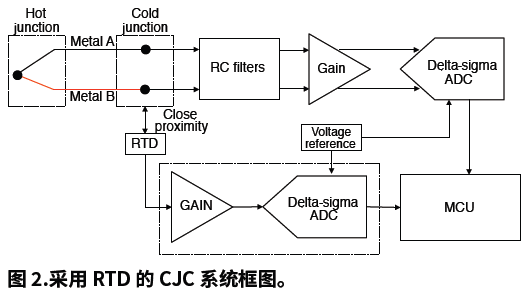

RTD TMP117 是一款專為低功耗、高精度應(yīng)用而設(shè)計(jì)的數(shù)字溫度傳感器。該器件提供 16 位溫度結(jié)果且分辨率為0.0078°C;經(jīng)過工廠校準(zhǔn)的性能精度在 -25°C 至 +50°C 范圍內(nèi)為 ±0.1°C;在 -55°C 至 +150°C 的整個(gè)工作溫度范圍內(nèi)為 ±0.3°C,這超過了 AA 類 RTD 的精度。

圖 3 顯示了對(duì) TMP117 進(jìn)行的油浴實(shí)驗(yàn)的結(jié)果。該圖顯示出 TMP117 可以滿足 CJC 應(yīng)用所需的 AA 類 RTD 的精度。

TMP117 具有關(guān)斷模式:該器件中止當(dāng)前正在運(yùn)行的轉(zhuǎn)換并進(jìn)入低功耗關(guān)斷模式。在此模式下,該器件的電流消耗通常為 250nA,因此可以減輕自發(fā)熱的影響。當(dāng)由 MCU 觸發(fā)時(shí),TMP117 可以使用單次觸發(fā)轉(zhuǎn)換模式執(zhí)行 15.5ms 的快速溫度轉(zhuǎn)換,有效電流低至 3.5μA,占空比 為 1Hz。完成單次觸發(fā)轉(zhuǎn)換后,該器件自動(dòng)返回到低功耗關(guān)斷模式。與 RTD 相比,這簡(jiǎn)化了軟件實(shí)施,無需校準(zhǔn)、外部電路、匹配的走線和開爾文連接。

TMP117 還具有快速模式 (400kHz) I2C 通信和偏移寄存 器,可在 MCU 讀取之前自動(dòng)將用戶定義的偏移應(yīng)用于測(cè)量結(jié)果。這些規(guī)格使得 TMP117 非常適合滿足現(xiàn)場(chǎng)變 送器的 CJC 應(yīng)用中的低功耗要求。

如前文所述,TMP117 在精度上與 AA 類薄膜 RTD 相當(dāng), 而且在 CJC 應(yīng)用中使用時(shí)的功耗僅為 PT100 RTD 功耗 的幾分之一。

圖 4 是 CJC 系統(tǒng)的框圖,其中用 TMP117 替代了 RTD。 使用 TMP117 的系統(tǒng)無需額外的組件,如 Σ-Δ ADC、可編程增益放大器和電阻-電容濾波器,因此降低了整體系統(tǒng)成本。同時(shí),該器件的數(shù)字讀數(shù)方式減少了復(fù)雜的布局注意事項(xiàng)。

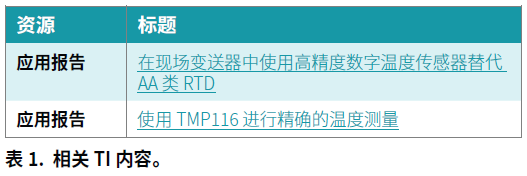

有關(guān)現(xiàn)場(chǎng)變送器的高精度溫度校準(zhǔn)和補(bǔ)償?shù)母嘈畔ⅲ? 請(qǐng)參閱表 1 中的其他資源。

除了制造工藝的差別之外,溫度傳感器還受到各種環(huán)境因素影響。這些因素包括熱應(yīng)力、機(jī)械應(yīng)力、輻射、濕度以及儲(chǔ)存、運(yùn)輸和/或組裝過程中的老化,可能會(huì)在最終系統(tǒng)中實(shí)施后改變器件的固有特性(如精度或可靠性)。

由于本地溫度梯度,溫度傳感器的物理放置方式會(huì)顯著影響器件相對(duì)于目標(biāo)熱源的表觀精度。表觀精度和內(nèi)在精度之間存在區(qū)別。通過物理設(shè)計(jì)(例如,改進(jìn)印刷電路 板 [PCB] 設(shè)計(jì)的熱傳遞特性)可以提高表觀精度,但精度是固有的器件特性。此外,連接到溫度傳感器的外部組件 (例如,模數(shù)轉(zhuǎn)換器 [ADC] 和濾波器)可能會(huì)對(duì)整體系統(tǒng)性能產(chǎn)生重大影響。環(huán)境和系統(tǒng)電氣因素都可能要求校準(zhǔn)才能實(shí)現(xiàn)可追溯的精度。

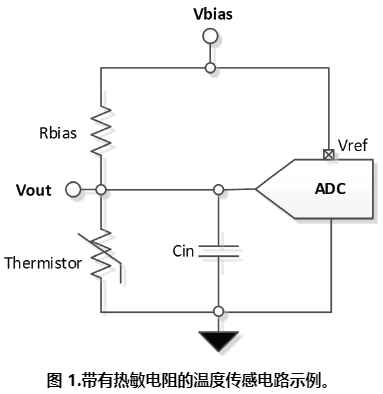

模擬溫度傳感器(如 TMP236 或負(fù)溫度系數(shù) [NTC] 熱敏電阻)需要通過 ADC 將電壓轉(zhuǎn)換為溫度。由于 ADC 引入的誤差,此附加電路組件會(huì)影響整體系統(tǒng)性能。圖 1 顯示 了一個(gè)熱敏電阻電路示例。

與集成電路 (IC) 溫度傳感器不同,某些熱敏電阻應(yīng)用需要偏置電阻器,但這會(huì)引入額外的誤差來源。系統(tǒng)誤差通常表現(xiàn)為系統(tǒng)增益和偏移誤差,但可以使用校準(zhǔn)在一定程度上減少此類誤差。

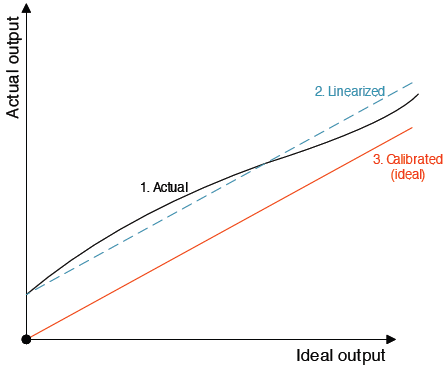

對(duì)于非線性系統(tǒng),根據(jù)應(yīng)用可能需要額外的線性化步驟。 圖 2 顯示了一般的三步過程。請(qǐng)注意,該圖僅顯示了平均值線。實(shí)際的傳感器輸出將具有關(guān)于平均值的統(tǒng)計(jì)分布。

圖 2.溫度傳感器校準(zhǔn)的通用三步驟。

通過系統(tǒng)校準(zhǔn)實(shí)現(xiàn)可追溯性

系統(tǒng)校準(zhǔn)過程會(huì)將最終組裝的測(cè)量系統(tǒng)與已知的可追蹤測(cè)量標(biāo)準(zhǔn)(例如,美國國家標(biāo)準(zhǔn)與技術(shù)研究院、美國保險(xiǎn)商實(shí)驗(yàn)室、歐洲標(biāo)準(zhǔn))進(jìn)行比較,從而建立可量化的測(cè)量不確定性。在最好的情況下,系統(tǒng)響應(yīng)是線性的,只需簡(jiǎn)單的偏移校正或增益和偏移校正就可以輕松校準(zhǔn)系統(tǒng)。然而,溫度傳感器不是完全線性的,因此在未經(jīng)線性化的情況下不能輕松校準(zhǔn)。通常,非線性系統(tǒng)響應(yīng)需要在經(jīng)過增益和偏移校準(zhǔn)之前使用查找表進(jìn)行多點(diǎn)線性化。

模擬溫度監(jiān)測(cè)系統(tǒng)

模擬溫度監(jiān)測(cè)系統(tǒng)需要經(jīng)過線性化和校準(zhǔn),才能實(shí)現(xiàn)高水平的精度和可追溯性。線性化程度取決于傳感器本身的線性度。與模擬 IC 溫度傳感器(例如,TMP236)相比,NTC 熱敏電阻在線性化時(shí)通常需要更多的系統(tǒng)權(quán)衡 (例如,存儲(chǔ)器、中央處理單元周期和靈敏度)。與 NTC 熱敏電阻相比,模擬 IC 溫度傳感器通常在寬溫度范圍內(nèi)具有更高線性度。無論如何,還需要額外的校準(zhǔn)步驟才能實(shí)現(xiàn)可追溯的系統(tǒng)級(jí)精度。

校準(zhǔn)方法

出于生產(chǎn)目的,通過校準(zhǔn)統(tǒng)計(jì)學(xué)上顯著數(shù)量的系統(tǒng)(例 如 30 個(gè))可以確定所有系統(tǒng)整體上的適當(dāng)校正系數(shù)。這種統(tǒng)計(jì)方法可以降低生產(chǎn)成本。在某些情況下,在生產(chǎn)測(cè)試階段執(zhí)行的校準(zhǔn)方法使用單點(diǎn)室溫校準(zhǔn)。在生產(chǎn)測(cè)試 階段執(zhí)行多點(diǎn)校準(zhǔn)可以提高系統(tǒng)精度,但更成本更高。因此,多點(diǎn)校準(zhǔn)過程通常應(yīng)用于生產(chǎn)量相對(duì)較低的專用系統(tǒng)。無論校準(zhǔn)方法如何,參考探頭精度和可追溯性都是校準(zhǔn)的重要組成部分。

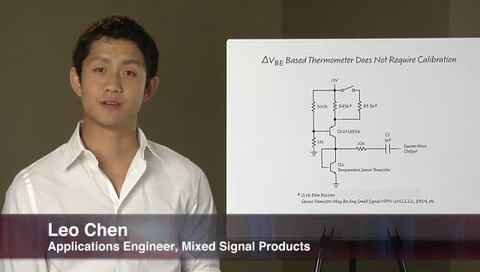

零校準(zhǔn)傳感器

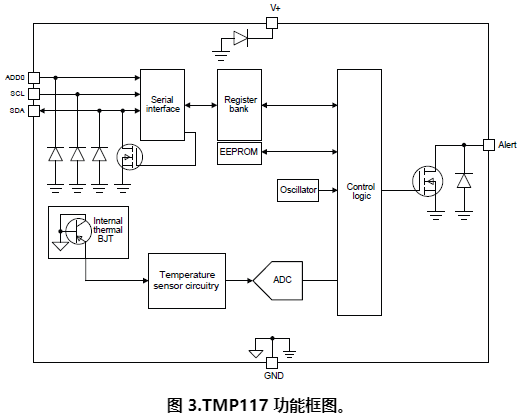

與模擬溫度傳感器不同,TMP117 等數(shù)字溫度傳感器不需要任何額外的系統(tǒng)線性化或校準(zhǔn)即可實(shí)現(xiàn)可追溯的系統(tǒng)精度。如圖 3 所示,數(shù)字傳感器實(shí)際上就是芯片上的溫度監(jiān)測(cè)系統(tǒng)。這些可追溯器件在生產(chǎn)中進(jìn)行線性化和校準(zhǔn),大大簡(jiǎn)化了系統(tǒng)實(shí)施。請(qǐng)注意,TMP117 具有偏移寄存器,因此可以校準(zhǔn)任何溫度偏移(例如,物理系統(tǒng)溫度梯度產(chǎn)生的偏移)。

TI 溫度傳感器和設(shè)計(jì)技巧

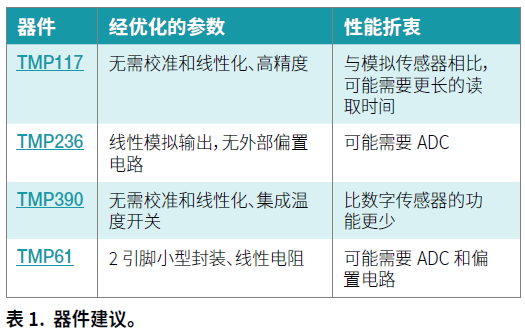

表 1 列出了某些 TI 溫度傳感器的關(guān)鍵優(yōu)化參數(shù)及其折衷。

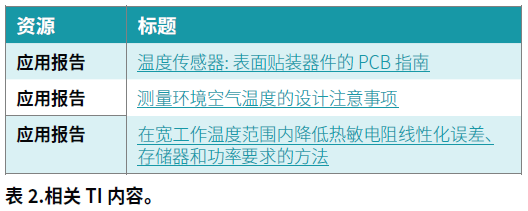

要了解有關(guān)印刷電路板指南、環(huán)境空氣測(cè)量或線性化的 更多信息,請(qǐng)參閱表 2。

評(píng)論