工程師溫度傳感指南—溫度傳感器設計挑戰和解決方案, 從熱敏電阻到多通道遠程傳感器IC①

目錄

本文引用地址:http://www.104case.com/article/202001/409503.htm第 1 章:溫度傳感基本原理(√)

第 2 章:系統溫度監測(√)

第 2.1 節: 如何監測電路板溫度

第 2.2 節: 高性能處理器模溫監測

第 3 章:環境溫度監測

第 3.1 節: 精確測量環境溫度的布局注意事項

第 3.2 節: 通過可擴展的溫度傳感器實現高效的冷鏈管理

第 4 章:體溫監測 可穿戴式溫度傳感的設計挑戰

第 5 章:流體溫度監測 使用數字溫度傳感器在熱量計中替代 RTD

第 6 章:閾值檢測 如何避免控制系統遭受熱損壞

第 7 章:溫度補償和校準

第 7.1 節: 使用高精度溫度傳感器進行溫度補償

第 7.2 節: 校準熱監測系統的方法

前言: 編輯的消息

編者的話

在個人電子產品、工業或醫療應用的設計中,工程師必須 應對同樣的挑戰,即如何提升性能、增加功能并縮小尺 寸。除了這些考慮因素外,他們還必須仔細監測溫度以確 保安全并保護系統和消費者免受傷害。

眾多行業的另一個共同趨勢是需要處理來自更多傳感器 的更多數據,進一步說明了溫度測量的重要性:不僅要測 量系統或環境條件,還要補償其他溫度敏感元件,從而確 保傳感器和系統的精度。另外一個好處在于,有了精確的 溫度監測,無需再對系統進行過度設計來補償不準確的 溫度測量,從而可以提高系統性能并降低成本。

溫度設計挑戰分為三類:

? 溫度監測:溫度傳感器提供有價值的數據來持續跟 蹤溫度條件,并為控制系統提供反饋。此監測可以是 系統溫度監測或環境溫度監測。在一些應用中,我們 可以看到設計挑戰的特點是需要在控制回路中同時 實現這兩種監測。這些監測包括系統溫度監測、環境 溫度監測以及身體或流體溫度監測。

? 溫度保護:在多種應用中,一旦系統超過或低于功能 溫度閾值,便需要采取措施。溫度傳感器在檢測到事 先定義的條件時提供輸出警報以防止系統損壞。在 不影響系統可靠性的情況下提升處理器吞吐量是可 行的。系統經常過早啟動安全熱關斷,結果造成高達 5°C 甚至 10°C 的性能損失。當系統超過或低于功能 溫度閾值時,工程師可以自主啟動實時保護措施。

? 溫度補償:溫度傳感器可以在正常工作期間隨溫度 變化最大限度提高系統性能。監測和校正其他關鍵 組件在發熱和冷卻時的溫漂可降低系統故障的風險。 本電子書將提供一些 TI 應用簡介,由此說明使用不同溫 度傳感技術的各種應用的設計注意事項。書中的章節首先介紹主要的溫度挑戰,然后重點說明各種應用的設計 注意事項,評估溫度精度和應用尺寸之間的權衡,同時討論傳感器放置方法。

第1章:溫度傳感基本原理

簡介

在嵌入式系統中,總是需要更高的性能、更多的功能和更 小的外形尺寸。鑒于這種需求,設計人員必須監測整體溫 度以確保安全并保護系統。在應用中集成更多傳感器進 一步推動了對溫度測量的需求,不僅要測量系統條件或 環境條件,還要補償溫度敏感元件并保持整體系統精度。

溫度設計注意事項 實現高效溫度監測和保護的注意事項包括:

? 精度。傳感器精度表示溫度與真實值的接近程度。在確定精度時,必須考慮所有因素,包括采集電路以及整個工作溫度范圍內的線性度。

? 尺寸。傳感器的尺寸會對設計產生影響,而分析整個電路有助于實現更優化的設計。傳感器尺寸還決定 了熱響應時間,這對于體溫監測等應用非常重要。

? 傳感器放置。傳感器的封裝和放置會影響響應時間和 傳導路徑;這兩個因素都對高效溫度設計至關重要。

工業中常見的溫度傳感器技術包括集成電路 (IC) 傳感器、熱敏電阻、RTD 和熱電偶。表 1 比較了在為設計挑戰評選適合的技術時參考的主要特性。

IC 傳感器

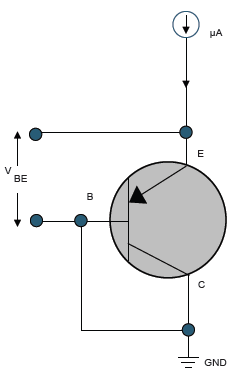

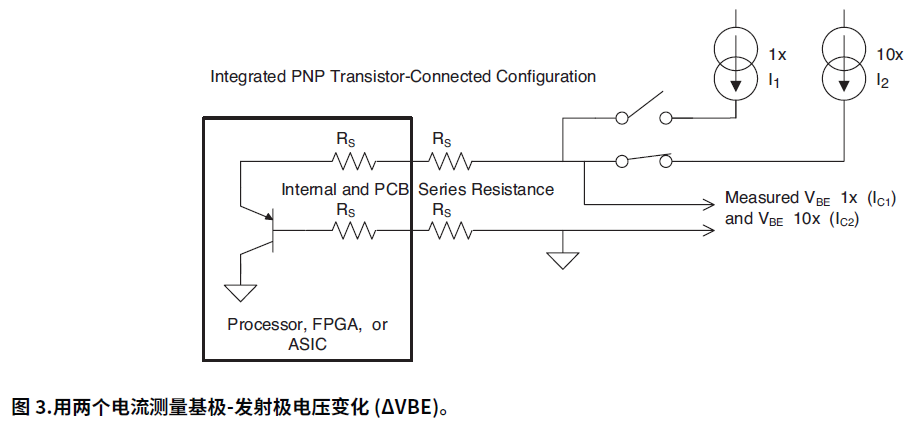

IC 溫度傳感器取決于硅帶隙的預測溫度依賴性。如圖 1 和公式 1 所示,精密電流為內部正向偏置 P-N 結提供電源,從而產生對應于器件溫度的基極-發射極電壓變化。

圖 1.硅帶隙的溫度依賴性。

等式1:溫度依賴性硅帶隙公式。

(ΔVBE)。 鑒于硅的可預測行為,IC 可在寬泛的溫度范圍內提供高線性度和精度(高達 ±0.1°C)。這些傳感器可以集成系統功能,例如模數轉換器 (ADC) 或比較器,最終可以降低系統復雜性并減小整體占用空間。這些傳感器通常采用表面貼裝和穿孔封裝技術。

表1. 比較溫度傳感技術。

熱敏電阻

熱敏電阻是無源組件,其電阻很大程度上取決于溫度。 熱敏電阻分為兩類:正溫度系數 (PTC) 和負溫度系數 (NTC)。

雖然熱敏電阻針對板載和非板載溫度傳感方式提供了多種封裝選擇,但與 IC 傳感器相比,其實現方案通常需要 更多的系統組件。硅基 PTC 熱敏電阻具有線性特征,而 NTC 熱敏電阻具有非線性特征,通常會增加校準成本和軟件開銷。

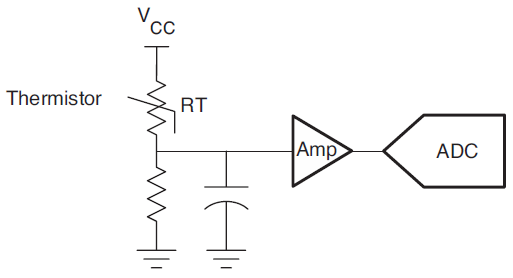

圖 2 顯示了典型的熱敏電阻實現方案。通常很難確定熱 敏電阻的真實系統精度。NTC 系統誤差的影響因素包括 NTC 容差、偏置電阻器(易受溫漂影響)、ADC(可能導致 量化誤差)、NTC 固有的線性化誤差以及基準電壓。

RTD

RTD 是由鉑、鎳或銅等純凈材質制成的溫度傳感器,具有高度可預測的電阻/溫度關系。

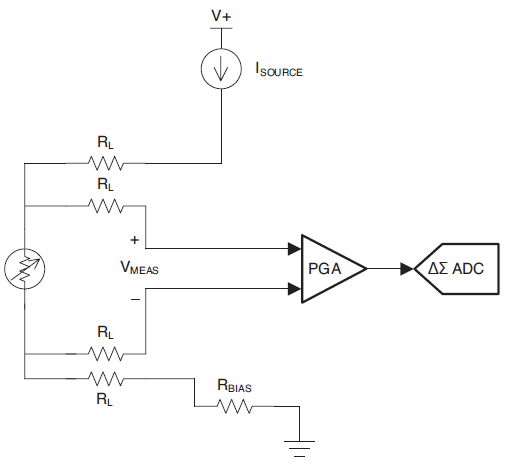

鉑 RTD 可在高達 600°C 的寬泛溫度范圍內提供高精度和高線性度。如圖 3 所示,一個采用模擬傳感器的實現方案中包括復雜的電路和設計挑戰。最終,為了實現精確的 系統,需要進行復雜的誤差分析,這是因為產生影響的組件數量較多,而這也會影響系統的整體尺寸。RTD 還需 要在制造期間進行校準,而后每年進行現場校準。

RTD 系統誤差的影響因素包括 RTD 容差、自發熱、ADC 量化誤差和基準電壓。

圖 2.典型的熱敏電阻實現方案。

熱電偶

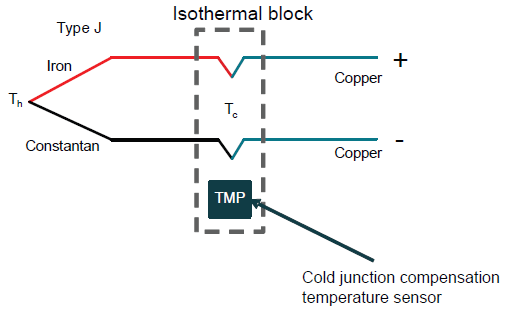

熱電偶由兩個不同的電導體組成,這兩個電導體在不同的溫度下形成電結。由于熱電塞貝克效應,熱電偶產生與溫度相關的電壓。該電壓轉換為熱端和冷端之間的溫差。

必須知道冷端的溫度才能獲得熱端溫度。由于有兩個系統具有相互影響的單獨容差和能力,這里的精度將受到限制。圖 4 顯示了一個典型的 CJC 實現方案,其中采用 熱電偶和外部傳感器來測定熱端溫度。

熱電偶不需要外部激勵,因此不會受到自發熱問題的影響。它們還支持極端溫度 (>2,000°C)。

雖然熱電偶堅固耐用且價格低廉,但它們卻需要額外的 溫度傳感器來支持 CJC。熱電偶往往具有非線性特征,并 且對于熱電偶與電路板連接處的寄生結非常敏感。

對熱電偶進行數字化容易受到先前討論的 ADC 誤差的影響。

圖 3.復雜的四線 RTD 電路。

圖 4.帶有冷端補償 (CJC) 溫度傳感器的熱電偶。

第2章: 系統溫度監測

對于許多系統設計,有必要監測高功率組件(處理器、現 場可編程門陣列、場效應晶體管)以確保系統和用戶安全。溫度讀數的精確性非常重要,因為它使設計人員能夠在提高性能的同時保持在安全限制內,或者通過避免在其他地方過度設計來降低系統成本。德州儀器 (TI) 的緊 湊型高精度溫度傳感器產品系列可以更靠近這些關鍵組件放置,實現最精確的測量。

第 2.1 節

如何監測電路板溫度

簡介

電路中的溫度問題會影響系統性能并損壞昂貴組件。通過測量印刷電路板 (PCB) 中存在熱點或高耗電集成電路 (IC) 的區域的溫度,有助于識別熱問題,進而及時采取預防或糾正措施。

您可能希望監測高耗電 IC(例如中央處理單元、專用 IC、 現場可編程門陣列或數字信號處理器)的管芯溫度以動 態調整其性能,或者可能希望監測功率級周圍的熱區,以 便控制系統中的風扇速度或啟動安全系統關閉程序。

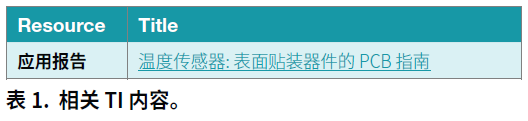

最終目標是優化性能并保護昂貴的設備。圖 1 顯示了高性能計算機主板上的溫度監測系統。

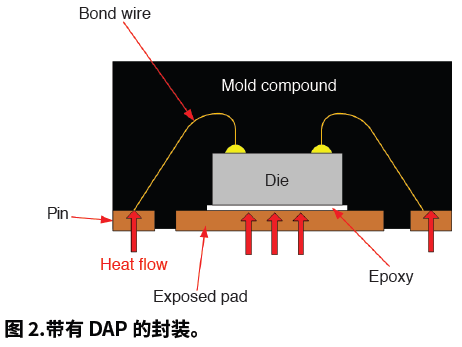

從 PCB 到溫度傳感器的熱傳遞

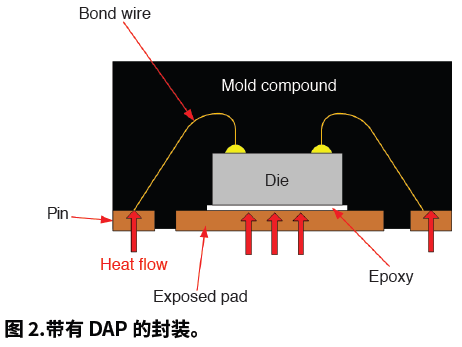

本地溫度傳感器測量它們自己的管芯溫度以確定特定區 域的溫度。因此,了解管芯與傳感器周圍物體或環境之間的主要溫度傳導路徑至關重要。主要通過兩種路徑導熱: 通過連接到封裝的管芯連接焊盤 (DAP)(圖 2)或通過封裝引線引腳。DAP(如果存在)提供 PCB 和管芯之間最要的導熱路徑。

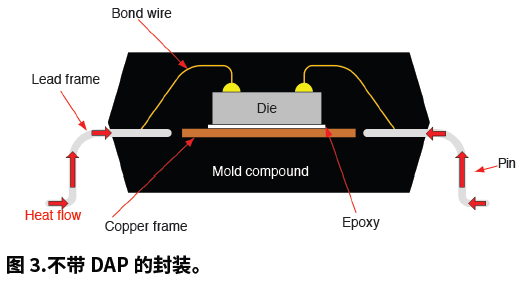

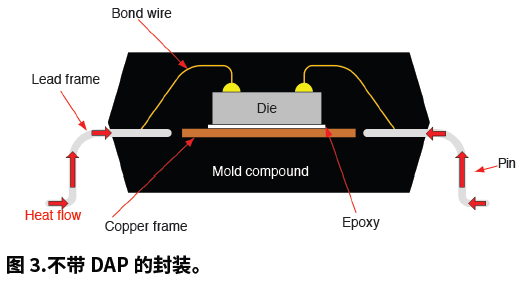

如果封裝類型不包含 DAP(圖 3),則引線和引腳提供最主要的導熱路徑。 模塑化合物提供額外的導熱路徑,但由于其低導熱性,通 過模塑化合物本身進行的任何熱傳遞均比通過引線或 DAP 進行的熱傳遞更慢。

熱響應

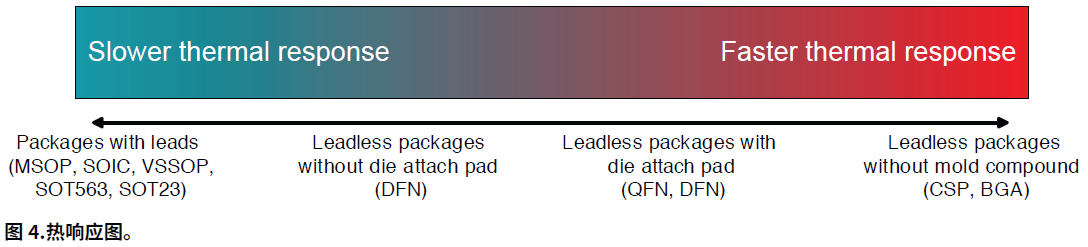

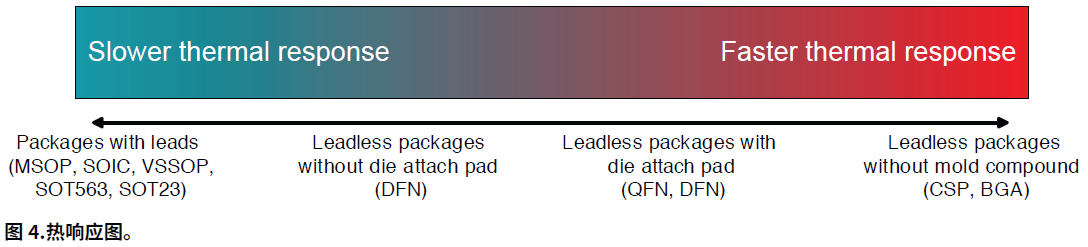

封裝類型決定了溫度傳感器對溫度變化的響應速度。圖 4 顯示了用于溫度測量的不同類別的選定表面貼裝技術 封裝類型的相對熱響應速率。

不帶模塑化合物的封裝(芯片級封裝、管芯尺寸球柵陣列封裝)和帶有 DAP 的封裝(四方扁平無引線 [QFN] 封裝、 雙邊扁平無引線 [DFN] 封裝)是專為需要從 PCB 快速進行熱傳遞的應用而設計的,而不帶 DAP 的封裝是專為需要較慢響應速率的應用而設計的。快速的熱響應速率使溫度傳感器能夠快速響應任何溫度變化,從而提供準確的讀數。

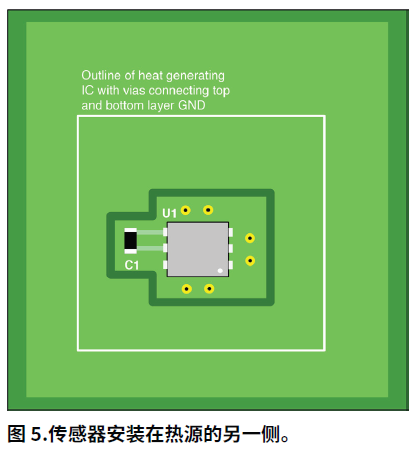

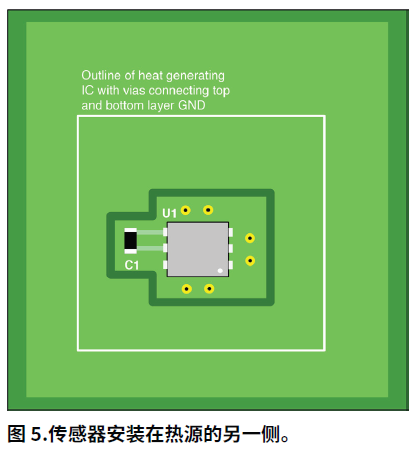

設計準則 — 底部安裝

傳感器位置應盡可能靠近要監測的熱源。應避免在發熱 IC 和溫度傳感器之間的 PCB 上穿孔或切口,因為這可能會減慢或阻止熱響應。如果可能,請將溫度監測器安裝在 PCB 底部直接位于熱源下方,如圖 5 所示。T

I 建議使用過孔將熱量從 PCB 的一側快速傳遞到另一 側,因為與 FR-4 相比,過孔具有更好的銅導熱性。可以使用盡可能多的并行過孔或填充式傳導過孔,將熱量從熱源傳遞到溫度監測器,以便在兩個 IC 之間實現快速熱平衡。帶有 DAP 的 QFN 或 DFN 封裝有助于進一步縮短過孔與傳感器管芯之間的熱阻路徑。

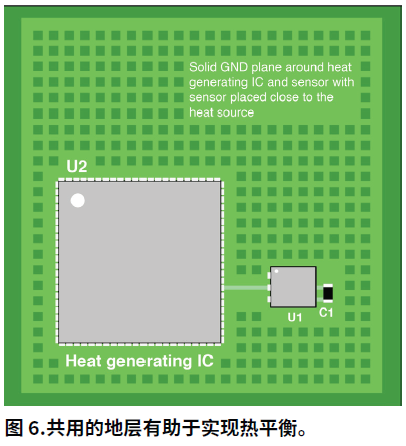

設計準則 — 地層注意事項

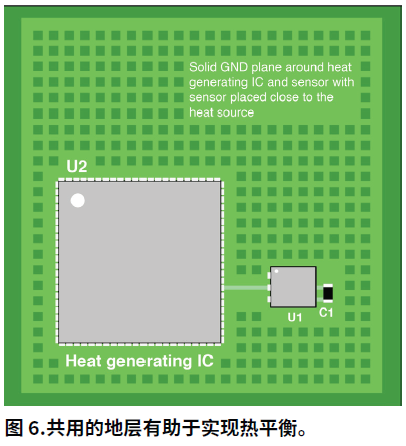

如果將溫度傳感器放置在熱源的另一側是不切實際或不劃算的做法,請將其放置在盡可能靠近熱源的同一側,如 圖 6 所示。 在熱源和溫度監測器之間建立熱平衡的最有效方法是使用地層。應使用從熱源延伸到溫度傳感器的堅固地層。

結論

在具有熱電區域或高耗電 IC 的 PCB 設計中,溫度監測至關重要。必須評估本地溫度傳感器的選擇是否符合相關設計的系統要求和保護方案。

應考慮傳感器位置和高導熱率路徑,以此在傳感器和發熱元件之間建立快速熱平衡。

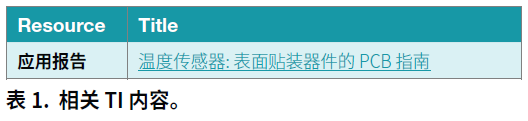

表 1 列出了有關布局建議的其他資源。

第 2.2 節 高性能處理器模溫監測

簡介

諸如中央處理單元 (CPU)、圖形處理單元 (GPU)、專用集成電路 (ASIC) 和現場可編程門陣列 (FPGA) 之類的高性能處理器中的電源管理通常很復雜。通過溫度監測,這些系統不僅可以啟動安全系統關閉程序,還可以利用溫度數據來動態調整性能。

監測過程溫度可以提高系統可靠性并最大限度提升性能。如圖 1 所示,高性能處理器通常使用散熱器吸收管芯中的過多熱量。較高的溫度可能會激活散熱風扇,修改系統時鐘,或者在處理器超過其溫度閾值時快速關閉系統。

管芯溫度監測的設計注意事項

為了實現高效的溫度監測,高性能處理器有兩個設計注意事項:溫度精度和傳感器放置。處理器的溫度精度直接與傳感器位置相關。

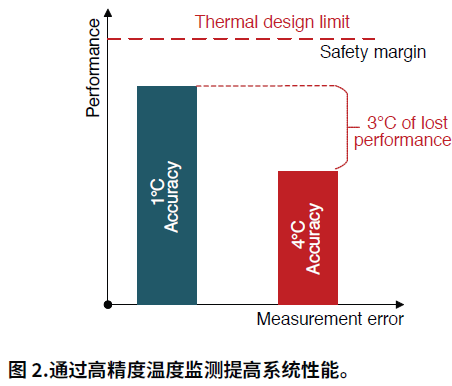

如圖 2 所示,通過高精度的溫度監測,可以最大限度提高處理器性能,從而將系統推動到其溫度設計極限。雖然大 多數集成電路都有內置的溫度傳感器,但由于晶圓和其他各批次之間的差異,這些傳感器的精度并不一致。另外,必須根據基準來調理處理器,從而調整相對于管芯溫度的系數。高性能處理器本身具有復雜的電路并會引起自發熱,因此會產生隨溫度增加的溫度誤差。如果設計的 系統具有較低精度和溫度誤差,系統的性能將無法在其溫度設計極限內達到最大化。

傳感器放置和精度

集成的溫度傳感器或溫度二極管或外部溫度傳感器可以監測處理器的熱性能。在某些情況下,同時使用內部和外 部傳感器可以最大化系統性能并提高可靠性。

雙極結晶體管集成溫度傳感器

一些高性能處理器包含用于溫度傳感的雙極結型晶體管 (BJT)。BJT 具有取決于溫度且可預測性極高的傳遞函數。遠程溫度傳感器使用此原理來測量管芯溫度。在互補金屬氧化物半導體工藝中最常見的 BJT 是 P 溝道 N 溝道 P 溝道 (PNP)。圖 3 顯示了一個用于測量 PNP 晶體管 連接配置的遠程溫度監測電路。

由于晶圓和不同批次之間的差異引起的噪聲和誤差,設計遠程溫度監測系統的過程可能充滿挑戰。溫度二極管誤差可能由以下原因引起:

? 理想因子變化。BJT 溫度二極管的特性取決于工藝幾何因素和其他工藝變量。如果知道理想因子 n,則可 以使用 n 因子寄存器來校正 n 因子誤差。或者,可以 使用軟件校準方法來校正所需溫度范圍內的理想因 子變化。

? 串聯電阻。由于電流源,信號路徑中的任何電阻都將引起電壓失調。現代遠程溫度傳感器采用串聯電阻算法,可消除由高達 1-2kΩ 的電阻引起的溫度誤差。 即使與電阻-電容濾波器結合使用,該算法也能實現 穩健、精確的測量結果。

? 噪聲注入。當二極管走線與承載高電流的高頻信號線 并行排布時,耦合到遠端印刷電路板走線中的電磁 干擾或電感可能導致誤差。這是遠程溫度傳感器最 重要的電路板設計注意事項之一。

? Beta 補償。集成到 FPGA 或處理器中的溫度晶體管 的 Beta 值可能小于 1。具有 Beta 補償的遠程溫度傳 感器專門設計用于與這些晶體管結合使用并校正與 它們相關的溫度測量誤差。與分立式晶體管一起使 用時,Beta 補償特性不會帶來任何好處。

器件建議

TMP421 提供單個通道來監測 BJT;也有多通道遠程溫 度傳感器支持多達八個通道,可在本地和遠程測量溫度。

TMP451 在本地和遠程均可提供高精度 (0.0625°C) 溫度測量。服務器、筆記本電腦和汽車傳感器融合應用可受益于多通道遠程傳感器。

外部溫度傳感器

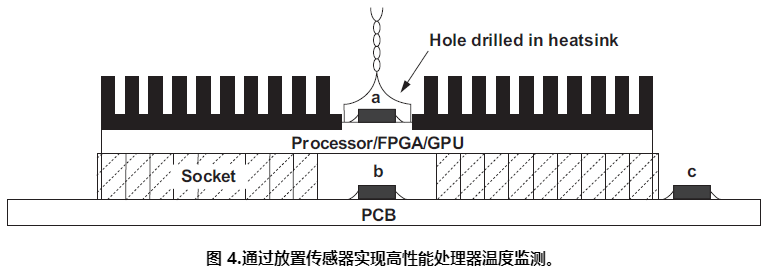

雖然內置溫度傳感器位置最佳,但其精度低至 ±5°C。添加外部本地溫度傳感器可以提高管芯溫度精度并提升系統性能。當集成的管芯溫度傳感器不可用時,也可以使用 本地溫度傳感器。然而,對于本地溫度傳感器,傳感器位 置是重要的設計注意事項。圖 4 顯示了放置本地溫度傳 感器的一些選項:位置 a、b 和 c。

? 位置 a。位于微處理器散熱器中心鉆孔中的傳感器與管芯非常靠近。散熱器可以夾持到處理器上,或者用環氧樹脂貼附到處理器頂部。此位置的溫度傳感器 通常需要較長的引線,而隨著散熱器到微處理器之 間的導熱性能逐漸下降,傳感器數據將變得不正確。

? 位置 b。另一個放置傳感器的潛在位置是在處理器插座下方的空腔中,此處的組裝非常簡單直接。鑒于傳感器與氣流隔離,環境溫度對傳感器讀數的影響極小。此外,如果散熱器與處理器分離,傳感器將顯示 處理器溫度升高。盡管如此,如果采用這種傳感器放 置方式,傳感器和處理器之間的溫差可能在 5°C 到 10°C 之間。

? 位置 c。傳感器可以安裝在微處理器單元 (MPU) 旁邊的電路板上。雖然這種安裝方式易于實施,但傳感器溫度與 MPU 溫度之間的相關性要弱得多。

器件建議

占位尺寸是選擇本地溫度傳感器時需要考慮的一個因素。TMP112 采用 1.6mm x 1.6mm 封裝,可以靠近處理器使用。與集成在處理器內部的溫度傳感器通常只有 5°C 至 20°C 的精度相比,TMP112 器件的 0.5°C 精度可以最大限度提高性能。

有關設計具有遠程溫度傳感器和外部溫度監測功能的管芯溫度監測應用的其他資源,請參閱表 1。

第2章: 系統溫度監測

對于許多系統設計,有必要監測高功率組件(處理器、現 場可編程門陣列、場效應晶體管)以確保系統和用戶安全。溫度讀數的精確性非常重要,因為它使設計人員能夠在提高性能的同時保持在安全限制內,或者通過避免在其他地方過度設計來降低系統成本。德州儀器 (TI) 的緊 湊型高精度溫度傳感器產品系列可以更靠近這些關鍵組件放置,實現最精確的測量。

第 2.1 節

如何監測電路板溫度

簡介

電路中的溫度問題會影響系統性能并損壞昂貴組件。通過測量印刷電路板 (PCB) 中存在熱點或高耗電集成電路 (IC) 的區域的溫度,有助于識別熱問題,進而及時采取預防或糾正措施。

您可能希望監測高耗電 IC(例如中央處理單元、專用 IC、 現場可編程門陣列或數字信號處理器)的管芯溫度以動 態調整其性能,或者可能希望監測功率級周圍的熱區,以 便控制系統中的風扇速度或啟動安全系統關閉程序。

最終目標是優化性能并保護昂貴的設備。圖 1 顯示了高性能計算機主板上的溫度監測系統。

從 PCB 到溫度傳感器的熱傳遞

本地溫度傳感器測量它們自己的管芯溫度以確定特定區 域的溫度。因此,了解管芯與傳感器周圍物體或環境之間的主要溫度傳導路徑至關重要。主要通過兩種路徑導熱: 通過連接到封裝的管芯連接焊盤 (DAP)(圖 2)或通過封裝引線引腳。DAP(如果存在)提供 PCB 和管芯之間最要的導熱路徑。

如果封裝類型不包含 DAP(圖 3),則引線和引腳提供最主要的導熱路徑。 模塑化合物提供額外的導熱路徑,但由于其低導熱性,通 過模塑化合物本身進行的任何熱傳遞均比通過引線或 DAP 進行的熱傳遞更慢。

熱響應

封裝類型決定了溫度傳感器對溫度變化的響應速度。圖 4 顯示了用于溫度測量的不同類別的選定表面貼裝技術 封裝類型的相對熱響應速率。

不帶模塑化合物的封裝(芯片級封裝、管芯尺寸球柵陣列封裝)和帶有 DAP 的封裝(四方扁平無引線 [QFN] 封裝、 雙邊扁平無引線 [DFN] 封裝)是專為需要從 PCB 快速進行熱傳遞的應用而設計的,而不帶 DAP 的封裝是專為需要較慢響應速率的應用而設計的。快速的熱響應速率使溫度傳感器能夠快速響應任何溫度變化,從而提供準確的讀數。

設計準則 — 底部安裝

傳感器位置應盡可能靠近要監測的熱源。應避免在發熱 IC 和溫度傳感器之間的 PCB 上穿孔或切口,因為這可能會減慢或阻止熱響應。如果可能,請將溫度監測器安裝在 PCB 底部直接位于熱源下方,如圖 5 所示。T

I 建議使用過孔將熱量從 PCB 的一側快速傳遞到另一 側,因為與 FR-4 相比,過孔具有更好的銅導熱性。可以使用盡可能多的并行過孔或填充式傳導過孔,將熱量從熱源傳遞到溫度監測器,以便在兩個 IC 之間實現快速熱平衡。帶有 DAP 的 QFN 或 DFN 封裝有助于進一步縮短過孔與傳感器管芯之間的熱阻路徑。

設計準則 — 地層注意事項

如果將溫度傳感器放置在熱源的另一側是不切實際或不劃算的做法,請將其放置在盡可能靠近熱源的同一側,如 圖 6 所示。 在熱源和溫度監測器之間建立熱平衡的最有效方法是使用地層。應使用從熱源延伸到溫度傳感器的堅固地層。

結論

在具有熱電區域或高耗電 IC 的 PCB 設計中,溫度監測至關重要。必須評估本地溫度傳感器的選擇是否符合相關設計的系統要求和保護方案。

應考慮傳感器位置和高導熱率路徑,以此在傳感器和發熱元件之間建立快速熱平衡。

表 1 列出了有關布局建議的其他資源。

評論