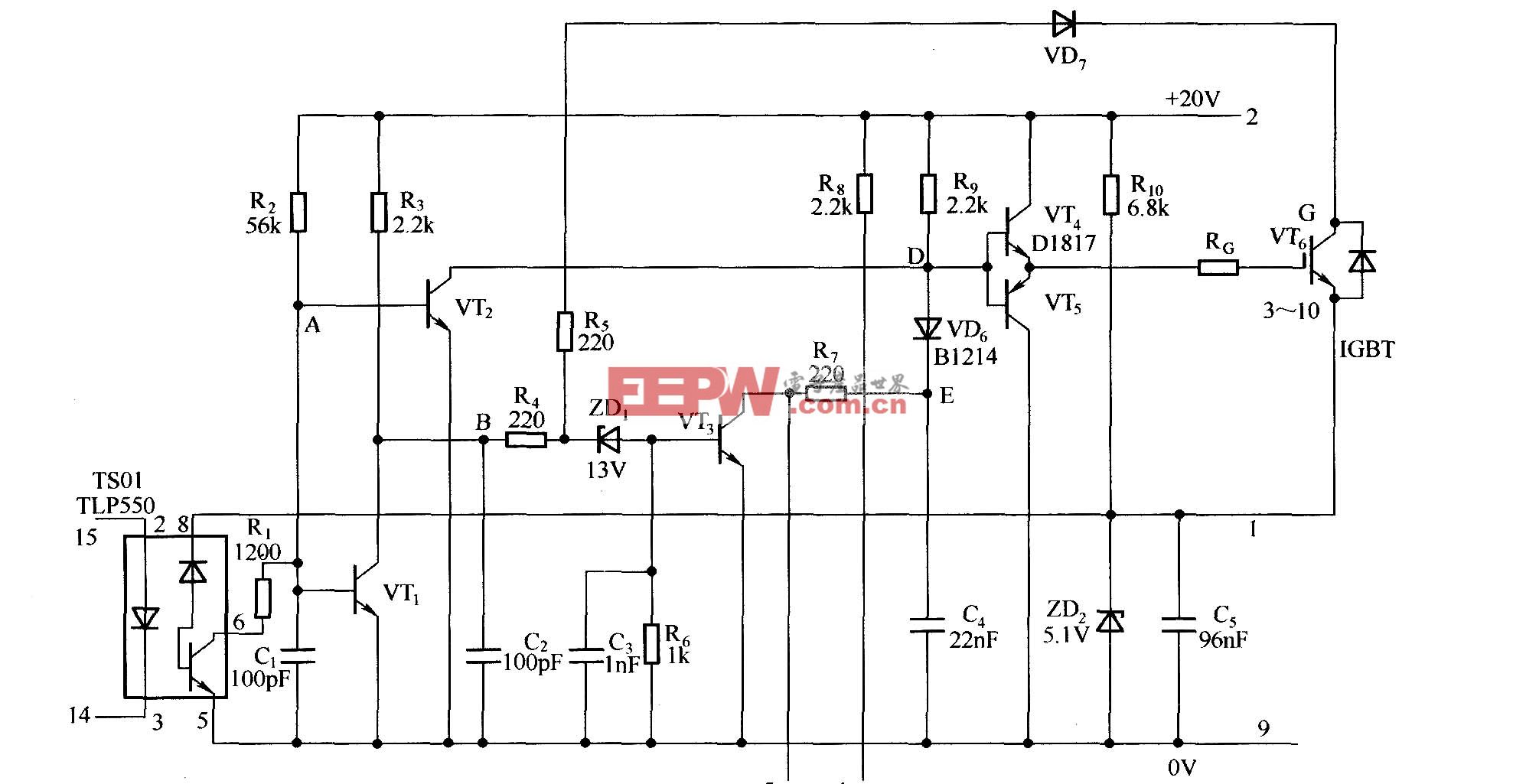

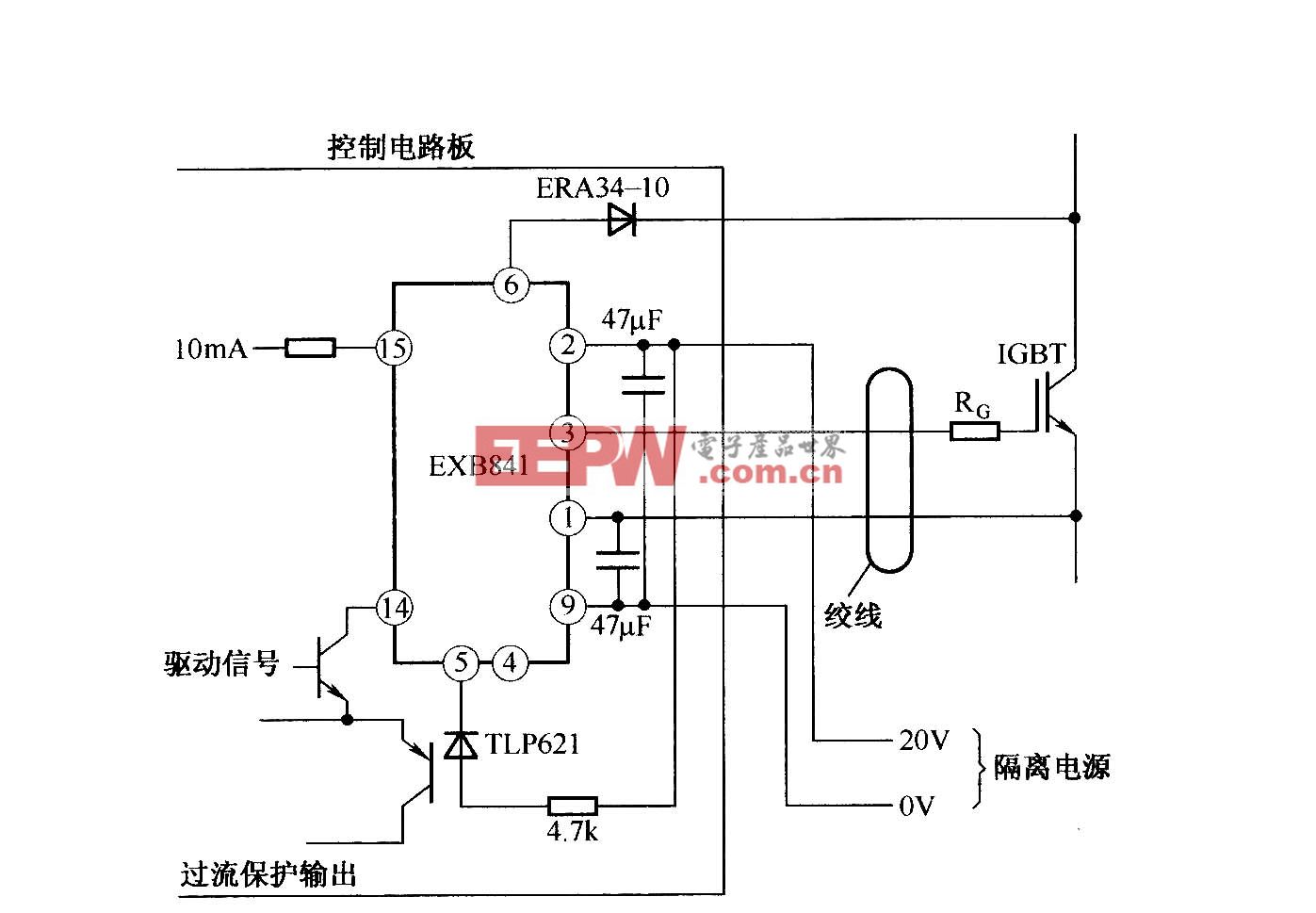

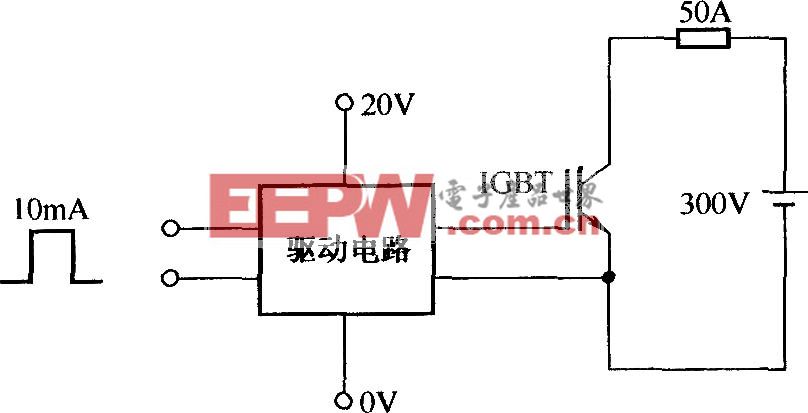

基于EXB841的IGBT 驅動電路優化設計

負偏壓和保護特性是互相影響的.在通過外接穩壓管提高負偏壓時,正向驅動電壓將下降.因為受內置檢測穩壓二極管Vs1穩壓值的限制,負偏壓和保護閾值電壓之和不得高于13 V,否則將被視為過流狀態而不能正常工作.因此,在提高負偏壓的同時,為保證可靠穩定的工作,采用24 V單獨直流電源供電以提高正向控制電壓.

為了改善控制脈沖的前后沿陡度和防止震蕩,減少IGBT集電極大的電壓尖脈沖,需在柵極串聯電阻Rg .Rg增大會使IGBT的通斷時間延長,能耗增加,但在IGBT關斷時,可以延長關斷時問以便減小過電壓,防止較大的du/dt導致IGBT發生擎住效應;減小Rg又會加大電流的變化率,可能引起誤導通或損壞IGBT,故應合理設計柵極串聯電阻Rg .優化驅動電路采用了不對稱的開啟和關斷方法.在IGBT開通時,EXB841的3腳提供+16 V電壓,電阻Rg1經二極管V03和Rg2并聯使Rg值較小,有利于減小IGBT的開通時間和開通損耗,在IGBT關斷時,EXB841內部的V5導通,3腳電平為0,優化驅動電路在IGBT的E極提供-8 V電壓,使二極管V03截止,Rg=Rg2具有較大值,并用30 kΩ的電阻Rge和30 pF電容并聯抑制干擾.

2.2 過流檢測電路

偏高的保護動作閾值難起到有效的保護作用,必須合適設置此閾值.但由于器件壓降的分散性和溫度影響,又不宜設置過低.為了適當降低動作閾值,已經提出過采用高壓降檢測二極管或采用串接3 V反向穩壓管及二極管的方法.該方法不能在提高了負偏壓的情況下使用,因為正常導通時,IGBT約有3.5 V左右的壓降,負偏壓的提高使6腳在正常情況下檢測到的電平將達到12 V左右,隨著IGBT 的工作電流增大,強電磁干擾會造成EXB841誤報警,出現虛假過流.本優化電路用可調電阻RW3實現閾值電壓的調整,10V穩壓管Vs03設置檢測閾值下限,可較精確地設置小于IGBT極限過載電流的實際過流值.

2.3 虛假過流故障識別與故障信號鎖存電路

當EXB841的6腳檢測到過流發生時,EXB841進入軟關斷過程,內部電路(C3,R6)產生約3us的延時,若3us后過流依然存在,5腳輸出低電平作為過流故障指示信號,高速光耦6N136導通,三極管V01截止,過流高速比較器LM319輸出高電平,電容C03通過R07充電,若LM319輸出持續高電平時間大于設定保護時間(一般5us),C03 的充電電壓達到擊穿穩壓管VS01的電壓,使三極管Vs02飽和導通輸出低電平,觸發后接R-S觸發器鎖定過流指示信號,由前級控制電路(如送至SG3525的10腳)封鎖PWM脈沖信號和實現故障保護動作.若是虛假過流,在VS02飽和導通前EXB841的5腳電平將恢復為高電平,不會觸發后接R-S觸發器,整個電路自動恢復到正常工作狀態.

EXB841的軟關斷時間是由內部元件R7和C4的時間常數決定的,為了提高軟關斷的可靠性,在EXB84l的4和5兩端外加電阻Rw1可縮短軟關斷時間,在4和9兩端外加電容C01可避免過高的di/dt產生電壓尖峰,但應合理選擇Rw1與C01,太大的值將增大內部三極管V3的集電極電流.

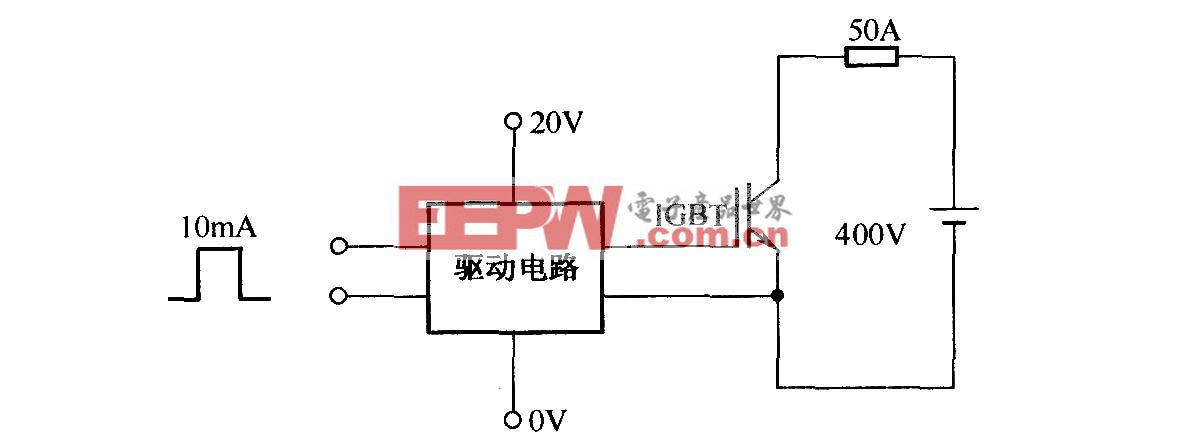

3 試驗結果分析

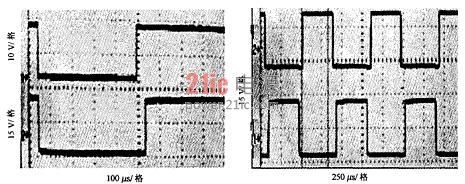

圖3為典型驅動電路軟關斷波形(a)和優化驅動電路軟關斷波形(b)示意圖,從圖中可以看到,優化驅動電路可較快地施加負偏壓,進一步提高了EXB841驅動的可靠性.

圖3 軟關斷波形對比

圖4為典型驅動電路的實測波形,圖5為優化驅動電路的實測波形.從圖4可知典型驅動電路的反向關斷電壓不到-5 V,正向驅動電壓約為14 V,優化驅動電路的反向關斷電壓超過-7.8 v,正向驅動電壓達到15.2 V,正反向偏置電壓同時得到了調整.實驗中還發現Rge兩端未并接電容時,正向驅動電壓上升沿很陡,但由正向驅動電壓切換到反向關斷電壓時,先有一很陡的快速下降過程,接近0 V時,經過緩慢的過渡過程才達到穩態反向關斷電壓,這是由于反向充電時間常數過大引起的.

圖4 原典型驅動電路試驗波形

圖5 驅動優化電路試驗波形

原EXB841典型驅動電路應用到大功率臭氧電源時,電源系統極易出現故障,表現為:由于負偏壓不足,導致內部穩壓管損壞,容易引起IGBT發生直通現象,導致IGBT經常炸毀.因強電磁干擾的存在,致使EXB841在電流較小時就產生虛假過流的故障報警,使得設備無法正常運行.優化驅動電路應用到電源后,以上幾種故障均得以消除,設備在滿負荷下能長時間可靠運行.

4 結論

基于EXB841的IGBT優化驅動電路具有較好的實用性,它既提高了EXB841的驅動能力,又對虛假過流信號具有很強的識別功能,實現了對真正過流的保護.將優化驅動電路應用于大功率臭氧發生電源后,徹底消除了使用典型驅動電路所出現的虛假過流保護現象,電源系統性能更穩定可靠.

評論