基于MEMS微加速度計(jì)的防搖控制系統(tǒng)研究

引 言

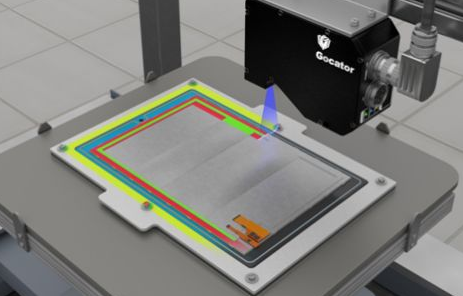

本文引用地址:http://www.104case.com/article/201710/367096.htm起重機(jī)在工作過程中,由于小車運(yùn)行的加速或減速,經(jīng)常會(huì)導(dǎo)致吊重的搖擺,這不僅增加吊重卸料難度,而且給起重機(jī)的作業(yè)帶來了不安全因素。因此,在起重機(jī)作業(yè)時(shí),吊重的擺幅必須控制在一定范圍內(nèi),到達(dá)目的地時(shí)吊重應(yīng)立即停擺。為此,人們已經(jīng)提出了多種防搖措施:如采用交叉鋼絲繩減搖裝置、分離小車減搖裝置、翹板梁式減搖裝置等機(jī)械防搖系統(tǒng)。由于機(jī)械式防搖其本質(zhì)都是通過機(jī)械手段來消耗擺動(dòng)能量以達(dá)到最終消除擺動(dòng)的目的,沒有將減搖與小車運(yùn)行控制結(jié)合起來考慮,減搖效果在很大程度上取決于操作人員的熟練程度,而且在起重機(jī)滿載和空載兩種情況下的減搖效果差別很大,難以滿足用戶要求。后來出現(xiàn)了帶視覺傳感器電子防搖技術(shù),通過各種傳感器和檢測(cè)元件將檢測(cè)到的信息傳送到控制系統(tǒng)中的微機(jī),經(jīng)微機(jī)內(nèi)部控制軟件處理后將最佳的控制參數(shù)(如PID控制參數(shù))提供給小車調(diào)速系統(tǒng),通過調(diào)節(jié)小車的速度和方向,控制小車的運(yùn)行,來減少吊具及負(fù)載的擺動(dòng)幅度。但由于目前所采用的是通過在小車架上安裝一個(gè)發(fā)射裝置(激光發(fā)射器、攝像頭等)和一個(gè)接收裝置,在吊具上架安裝一個(gè)反射器,吊具前后擺動(dòng)時(shí),檢測(cè)吊具前后擺動(dòng)的角度。由于需要附加安裝價(jià)格昂貴的視覺傳感器檢測(cè)和接收系統(tǒng),所需付出的代價(jià)是很大的;在天氣惡劣的情況下(如遇濃霧、暴雨、直射陽光等) ,視覺傳感器的使用也常常受到某些限制,難以獲得最佳控制效果。

本文通過建立起重機(jī)載荷擺動(dòng)的數(shù)學(xué)模型,明確吊重?cái)[幅與小車運(yùn)行加減速之間的關(guān)系,并將基于微機(jī)電系統(tǒng)(MEMS)加工技術(shù)制作的微加速度計(jì)應(yīng)用到起重機(jī)的防搖控制系統(tǒng)中,即時(shí)檢測(cè)小車運(yùn)行加速度并估計(jì)得到吊重偏擺角度。通過建立閉環(huán)控制系統(tǒng),適時(shí)根據(jù)吊重?cái)[幅大小修正小車速度指令,實(shí)現(xiàn)防搖控制。這種方法克服了傳統(tǒng)的機(jī)械式防搖技術(shù)及帶視覺傳感器電子防搖技術(shù)中的不足與缺陷,達(dá)到理想的控制效果。

起重機(jī)吊重?cái)[動(dòng)的數(shù)學(xué)模型

小車-吊重?cái)[動(dòng)系統(tǒng)簡(jiǎn)化力學(xué)模型分析如圖1(a)所示。M和m分別為小車和吊重的質(zhì)量,l為纜繩的長(zhǎng)度,x表示小車在水平方向上的位移,θ表示吊重的擺角,F(xiàn)為小車運(yùn)行牽引力,f為小車運(yùn)行靜阻力,g為重力加速度。

為了便于分析,根據(jù)起重機(jī)工作的基本情況,這里作一些簡(jiǎn)化處理:

(1)假定小車在行走的過程中,纜繩的質(zhì)量相對(duì)于吊重及小車的質(zhì)量可忽略不計(jì);

(2)吊重及吊架看作整體視為質(zhì)量塊m加以分析;

(3)吊重與纜繩在運(yùn)行過程中所受的風(fēng)力和空氣阻尼以及系統(tǒng)的彈性變形均不計(jì)。

(a)小車-吊重?cái)[動(dòng)系統(tǒng) (b)吊重受力平衡

圖1 小車-吊重系統(tǒng)力學(xué)模型

如圖1(b)所示,設(shè)纜繩的張力為T,取x、θ為廣義坐標(biāo),對(duì)小車建立運(yùn)動(dòng)微分方程:

根據(jù)達(dá)朗伯原理,對(duì)吊重進(jìn)行受力分析,它受重力mg,纜繩張力T,法向慣性力Fng ,切向慣性力Fτg ,水平慣性力F1作用。如圖1( b)所示。在水平方向上建立平衡方程,有

在垂直于纜繩方向上建立平衡方程,有:

整理可得:

則吊具擺動(dòng)的線性化模型為:

如果只考慮在操作點(diǎn)θ0附近只有很小的θ變化,并假定在整個(gè)過程中纜繩的長(zhǎng)度l始終保持恒定不變,可作如下簡(jiǎn)化:

由此方程組(6)轉(zhuǎn)化為:

對(duì)方程式(8)進(jìn)行Laplace變換,有:

對(duì)象的傳遞函數(shù)為:

根據(jù)式(8)得到:

式(11)、(12)是初始條件為t = 0,θ= 0,θ=0的解,可以發(fā)現(xiàn)吊具的擺動(dòng)是隨時(shí)間作周期性變化,其擺幅、擺速與小車運(yùn)行加速度成正比。因此,只要確定了小車運(yùn)行加速度的大小與方向,吊重的擺幅、擺速也就相應(yīng)得到確定。

微機(jī)電系統(tǒng)(MEMS)及微加速度計(jì)

微機(jī)電系統(tǒng)(MEMS)

從20世紀(jì)60年代起,微電子技術(shù)和微加工技術(shù)(包括硅體微加工、硅表面微加工、LIGA和晶片鍵合等技術(shù))的結(jié)合,制造出各種性能優(yōu)異、價(jià)格低廉、微型化的傳感器、執(zhí)行器、驅(qū)動(dòng)器和微系統(tǒng)。微機(jī)電系統(tǒng)(MEMS)是集微機(jī)構(gòu)、微傳感器、微執(zhí)行器、信號(hào)處理、控制電路、通信接日及電源于一體的微型電子機(jī)械系統(tǒng)。這種微機(jī)電系統(tǒng)不僅能夠采集、處理與發(fā)送信息或指令,還能夠按照所獲取的信息自主地或根據(jù)外部的指令采取行動(dòng)。目前研究最成功、應(yīng)用最廣泛的微機(jī)電器件是微傳感器,而微加速度計(jì)作為微傳感器的杰出代表已經(jīng)廣泛應(yīng)用于汽車智能化控制系統(tǒng)中,如安全氣囊系統(tǒng)檢測(cè)和監(jiān)控前面后面的碰撞等等。

微加速度計(jì)的結(jié)構(gòu)模型

圖2為電容式微加速度計(jì)的結(jié)構(gòu)模型。

圖2 微加速度計(jì)的結(jié)構(gòu)示意圖

圖中的質(zhì)量塊是微加速度計(jì)的執(zhí)行器,與質(zhì)量塊相連的是可動(dòng)臂;與可動(dòng)臂相對(duì)的是固定臂。可動(dòng)臂和固定臂形成了電容結(jié)構(gòu),作為微加速度計(jì)的感應(yīng)器。其中的彈簧并非真正的彈簧,而是由硅材料經(jīng)過立體加工形成的一種力學(xué)結(jié)構(gòu),它在加速度計(jì)中的作用相當(dāng)于彈簧。

MEMS微加速度計(jì)的工作原理

加速度計(jì)的工作原理可概述如下:當(dāng)加速度計(jì)連同外界物體(該物體的加速度就是待測(cè)的加速度)一起加速運(yùn)動(dòng)時(shí),質(zhì)量塊就受到慣性力的作用向相反的方向運(yùn)動(dòng)。質(zhì)量塊發(fā)生的位移受到彈簧和阻尼器的限制。顯然該位移與外界加速度具有一一對(duì)應(yīng)的關(guān)系:外界加速度固定時(shí),質(zhì)量塊具有確定的位移;外界加速度變化時(shí)(只要變化不是很快),質(zhì)量塊的位移也發(fā)生相應(yīng)的變化。另一方面,當(dāng)質(zhì)量塊的發(fā)生位移時(shí),可動(dòng)臂和固定臂(即感應(yīng)器)之間的電容就會(huì)發(fā)生相應(yīng)的變化;如果測(cè)得感應(yīng)器輸出電壓的變化,就等同于測(cè)得了執(zhí)行器(質(zhì)量塊)的位移。既然執(zhí)行器的位移與待測(cè)加速度具有確定的一一對(duì)應(yīng)關(guān)系,那么輸出電壓與外界加速度也就有了確定的關(guān)系,即通過輸出電壓就能測(cè)得外界加速度。

執(zhí)行器的力學(xué)結(jié)構(gòu)示意圖,如圖3所示,感應(yīng)器的電學(xué)原理圖,如圖4所示。以Vm 表示輸入電壓信號(hào),Vs表示輸出電壓,Cs1與Cs2分別表示固定臂與可動(dòng)臂之間的兩個(gè)電容,則輸入信號(hào)和輸出信號(hào)之間的關(guān)系可表示為:

圖3 執(zhí)行器力學(xué)結(jié)構(gòu)示意圖

圖4 感應(yīng)器電學(xué)原理圖

電容與位移之間的關(guān)系為:

式中,x為可動(dòng)臂(執(zhí)行器)的位移;d為沒有加速度時(shí)固定臂與懸臂之間的距離。由式(13)和式(14)可得:

根據(jù)力學(xué)原理,在穩(wěn)定情況下,質(zhì)量塊的力學(xué)方程為:

式中,k為彈簧的勁度系數(shù);m為質(zhì)量塊的質(zhì)量。因此,外界加速度與輸出電壓的關(guān)系為:

可見,在加速度計(jì)的結(jié)構(gòu)和輸入電壓確定的情況下,輸出電壓與加速度呈正比關(guān)系。

無視覺傳感器防搖控制系統(tǒng)的設(shè)計(jì)

為達(dá)到較好的防搖控制效果,采用閉環(huán)控制系統(tǒng),將檢測(cè)到的信息傳送到控制系統(tǒng)中的微機(jī),由微機(jī)內(nèi)部控制軟件處理后將最佳的控制參數(shù)(如PID控制參數(shù))提供給小車調(diào)速系統(tǒng),通過調(diào)節(jié)小車的速度和方向,控制小車的運(yùn)行,來減少吊具及負(fù)載的擺動(dòng)幅度。

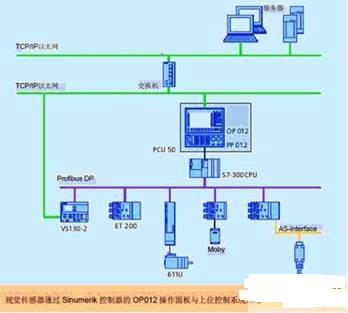

圖5為閉環(huán)控制系統(tǒng)框圖。圖中,n為PLC(可編程序控制器)輸出電機(jī)轉(zhuǎn)速值,v(t)為小車實(shí)際運(yùn)行線速度,vd(t)為小車?yán)硐脒\(yùn)行線速度,Kw為反饋系數(shù)。

圖5 閉環(huán)控制系統(tǒng)框圖

從小車-吊重系統(tǒng)的控制來看,有兩種控制方式:一種是力控制方式,通過控制系統(tǒng)數(shù)學(xué)模型中小車牽引電機(jī)和吊重提升電機(jī)的輸出力矩來抑制吊重?cái)[動(dòng),關(guān)系較為明確,控制系統(tǒng)的輸入變量為電機(jī)力矩,輸出變量是小車速度與吊重?cái)[角,但要對(duì)此求解,并得出給定擺角時(shí)的電機(jī)力矩就非常困難,而且要控制電機(jī)力矩的輸出也非常困難;另一種是速度控制方式,以電機(jī)轉(zhuǎn)速或小車速度解為輸入變量,以吊重?cái)[角等作為輸出變量,求解方便,而且控制電機(jī)的轉(zhuǎn)速比控制電機(jī)的輸出力矩要方便得多。由于PLC的輸出不能直接去控制電機(jī)的轉(zhuǎn)速,因此需在PLC和牽引電機(jī)之間增加一個(gè)控制設(shè)備。

對(duì)于三相異步電機(jī),其轉(zhuǎn)速公式為:

式中,n為電機(jī)每分鐘轉(zhuǎn)速;p為磁極對(duì)數(shù);f為電源頻率;s為轉(zhuǎn)差率。

由轉(zhuǎn)速公式可以看出電機(jī)的調(diào)速方式有3種:變極調(diào)速(改變p) ,變頻調(diào)速(改變f )和改變轉(zhuǎn)差率s調(diào)速。其中變頻調(diào)速能夠?qū)崿F(xiàn)異步電機(jī)連續(xù)平滑的無級(jí)調(diào)速。小車- 吊重電子防搖控制系統(tǒng)中,小車的速度變化應(yīng)是一條以時(shí)間為變量的連續(xù)光滑曲線,故采用變頻調(diào)速系統(tǒng)(變頻器)通過改變輸出頻率來控制小車牽引電機(jī)的轉(zhuǎn)速。

圖6為小車-吊重防搖控制系統(tǒng)框圖。

采用德國西門子公司的SIMATIC S7-300系列PLC。該系列提供了多種性能遞增的CPU和豐富的且?guī)в性S多方便功能的I/O擴(kuò)展模塊,模塊的種類和數(shù)量可根據(jù)用戶的需要任意選用。根據(jù)系統(tǒng)要求,圖中選用的分別是電源模塊PS307/10、中央處理模塊CPU315、數(shù)字量輸入模塊(DI)SM321、數(shù)字量輸出模塊(DO)SM322、模擬量輸入模塊(AI)SM331、模擬量輸出模塊(AO)SM332、接口模塊IM360/IM361、通信模塊CP340-RS232。變頻器選用安川VS616G5系列。該變頻器具有全程磁通矢量控制,在全速范圍內(nèi)具有恒轉(zhuǎn)矩特性,無速度反饋時(shí),速比為100∶1,控制精度為±0.2%;有速度反饋時(shí),速比達(dá)1000∶1,控制精度為±0.02%。完全滿足要求。圖中所示的變頻器另外配置了PG-B2速度反饋卡以構(gòu)成反饋電路,電機(jī)的實(shí)際轉(zhuǎn)速就能反饋回變頻器,對(duì)控制系統(tǒng)的傳輸誤差進(jìn)行修正。微加速度計(jì)選用ANALOG DEVICES公司生產(chǎn)的ADXL105,測(cè)量范圍為-5~+5g;可以分辨出低于0.002g的加速度;與其它加速度計(jì)相比,ADXL105可以在很大程度上提高工作帶寬,并大幅度降低噪聲影響,0g偏差和溫度漂移也相對(duì)較低。

實(shí)驗(yàn)結(jié)果

圖7為吊重?cái)[動(dòng)曲線的理論計(jì)算與實(shí)驗(yàn)結(jié)果的比較,選用的參數(shù)同圖。圖中的虛線表示理論計(jì)算結(jié)果,實(shí)線表示實(shí)驗(yàn)所得到的擺動(dòng)曲線。從吊重?cái)[動(dòng)曲線圖上,可以清晰的看到吊重?cái)[動(dòng)幅度逐漸減小直至為零的整個(gè)過程。

圖7 吊重?cái)[動(dòng)曲線

評(píng)論