全面了解儀表回路, 確保精確使用

然而,發射器的精確度取決于系統提供給它的輸入。流程儀表回路(將流程連接到發射器的管道和部件組)也同樣重要。此回路的作用在于向發射器提供一組流程狀態信息。這些狀態必須與流程中的狀態精確地保持相同。如果不相同,發射器將無法提供有用的測量結果。

而且,我們往往很難知道流程儀表回路何時表現不佳。沒有報警聲會響起。因此,盡管工程師或技術員可能會專注于發射器,但儀表回路可能是破壞任何成功可能性的原因。

因此,我們有充分的理由需要去了解流程儀表回路中可能出現的任何問題,包括與整體設計和布局以及單個部件的質量和安裝有關的問題。

在我們詳細了解流程儀表回路之前,讓我們先來看看最近開發的一種替代方案。這是一種簡單而精致的解決方案,如果您的應用允許您采用這種解決方案,我們建議您采用它。

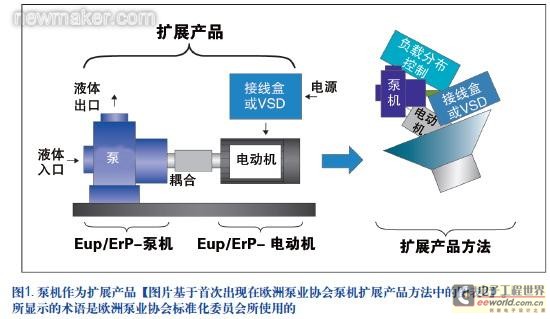

通常情況下,流程儀表設置至少需要流程接口閥、引壓管線、歧管和發射器(見圖1)。引壓管線的安裝和維護成本可能比較昂貴,并且面臨諸多挑戰,如堵塞、泄漏點、溫度控制和腐蝕。緊耦合設置消除了引壓管線的需要。流程接口閥和歧管變成一個單元(見圖2),并將發射器直接安裝到它上面。然后,將整個組件連接到流程回路。了解這種替代方案的人大多數都會喜歡它。挑戰在于找到適當的位置來使用它。

第二個局限性在于進出便利性。如果您需要到達發射器的安裝位置進行校準,發射器位置則需要確保進出方便,因此,如果將一個耦合器安裝在流程回路上方50英尺高的位置,將沒有很大的意義。

最后一個障礙在于成本。緊耦合需要一筆初始投資,但從長遠來看,特別是如果您將緊耦合系統維護成本較低考慮進去的話,那么,相比傳統的替代方案,它可能沒有那么昂貴。如果您有機會采用這種解決方案,我們建議您采用它。

標準化——簡化維護的關鍵步驟

如果您的目標是獲取最佳設計,那么將只有幾種方法可以設置流程儀表回路。然而,大多數工廠都有多種變體設計,而且其中許多變體設計也不是最佳的。隨著時間的推移,不同的工程師和/或者承包商出于不的原因為不同的項目開發了這些變體設計。這樣復雜的情況可能會耗盡您的時間和精力。每個系統都有不同的維護需求,并且一旦出現問題,將存在許多可能性。

理想情況下,所有的系統應當按照一套統一的標準來設計,包括預算和容許的停機時間、維護和精確度。結果將是高度標準化。舉個例子,在標準化之前,一家精煉廠可能擁有30種不同的流程儀表回路配置。而在標準化之后,同一家工廠可能僅擁有5種配置,并且每種配置均包含相同的基本部件:發射器安裝、歧管系統和冗余壓力測量。唯一的變化可能是管道路徑和流程接口閥類型(基于溫度、壓力和閥門位置而變化)。

通過標準化,許多事情將變得更加簡單,包括維護、安裝、培訓和診斷。同時,錯誤也減少了。另外,工廠也可以減少更換備件存貨,從而減少開支。

基本構建塊

對于流程儀表回路中的每個基本構建塊,包括流程接口閥、引壓管線和歧管,材料和設計的選擇至關重要,否則可能會影響精確性。關于材料,我們強烈建議在大多數應用中選擇不銹鋼或其他耐腐蝕合金。盡管如此,許多工業工廠仍可能采用碳鋼材料的流程接口閥、管道和歧管(或者歧管零部件)。在某些低水分應用中,如石油,碳鋼是可以接受的,但對于多數其他應用而言,選擇碳鋼材料可能會面臨風險。通常積聚在碳鋼表面的結垢可能會脫落,并向下游流動,然后停留在閥座上,從而阻止閥門精確關閉。其結果是導致發射器校準不精確,和/或者發射器讀數不精確(詳細的討論見下文)。如果您在儀表回路中采用碳鋼部件,它們將需要非常密切的監測,以確保結垢不會響系統中閥門的操作。

流程接口閥(PIV)

流程接口閥是關閉流程回路的第一個閥門。從歷史上來看,流程接口閥的選擇一直是單閘板式閘閥或球閥。這兩種閥門目前仍在繼續使用,尤其是在美國,但最佳選擇是雙關雙斷閥(DBB),其包含兩個隔離閥,兩個隔離閥之間還有一個排放閥。采用雙關雙斷閥的主要原因在于安全性。如果您需要關閉流程儀表回路以進行維護,您將需要關閉兩個隔斷閥,并打開排放閥。如果第一個隔斷閥出于任何原因發生泄漏,第個隔斷閥將會阻止壓力或液體積聚在流程儀表回路中。

雖然雙關雙斷閥的功能可以使用三個單獨的閥門來構建,但單一的獨立式裝置是更好的選擇,其具有以下優點:

●減少泄漏點;

●通過使用不同尺寸的孔口和法蘭連接,靈活地配置產品;

●減少尺寸和重量,從而減少了儀表系統結構支撐的需求及相關費用(見圖3);

●降低成本;

●安裝更快速、更容易;

●可提供廣泛的壓力等級和材料范圍,確保可與特定的管道系統設計相兼容;以及消防安全評級。

傳統設計的雙關雙斷閥適用于所有流體,使用球閥時特別適用于那些粘度較高的流體。事實上,當系統流體較臟或者含有蠟時,良好的雙關雙斷閥設計應當是“可以通過閥桿旋轉的”。“可以通過閥桿旋轉”意味著您可以繞著雙關雙斷閥的中間位置旋閥桿,以清除堵塞物。

評論