淺談動力電池回收那些事:是情懷更是生意

中國汽車技術研究中心汽車產業政策研究室副主任黎宇科也向記者表示:

本文引用地址:http://www.104case.com/article/201702/343631.htm“車企能否通過其售后渠道把電池收回來,是行業面臨的一個主要問題,因為電池賣出后產權屬于用戶。從某種意義上說,把其從用戶手中收回來,比后續處理還要難。如果電池的流向是非正規處理企業,或被不恰當地處理,風險不可控,因此回收環節應在體系建設管理中放在第一位。”

如果我們把上述違規行為歸為“壞生意”,動力電池回收再利用領域的“好生意”又發展得怎么樣?

資料顯示,2015年國內報廢動力電池累計為2萬~4萬噸,對應的電池回收率僅2%。根據中國汽車技術研究中心的預測,到2020年,我國累計報廢動力電池將達12萬~17萬噸。其回收再利用顯然將是一塊誘人的“蛋糕”。

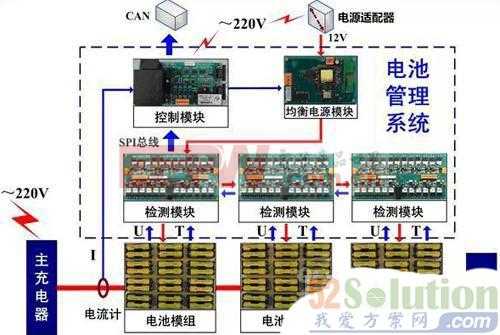

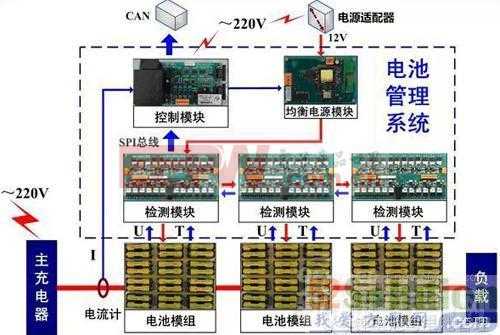

“ 有遠見的企業一定會關注這個領域, 未來市場將非常大。”海博思創科技有限公司董事長兼總經理張劍輝在接受記者采訪時稱。該公司聚焦于電動汽車電池管理(BMS)和智能電網儲能系統研發、工程設計和系統集成,2011~2012年曾參與北京奧運會服務車輛退役動力電池梯次利用示范項目,目前也在為未來啟動動力電池回收再利用做基礎性工作。

前景雖好,但現實令人尷尬。黎宇科告訴記者:“據初步估計,按照已上牌的新能源汽車測算,我國現有退役動力電池保有量應該在萬噸級別,如果加上沒有上牌車輛及用于實驗檢測車輛的電池,全部加起來大約也只有幾萬噸。”

賽迪顧問股份有限公司研究總監吳輝表示,這個行業目前最大的問題是沒有可供回收的電池,無法形成規模化效益,盈利自然無從談起。“2014年電動汽車的銷量不過幾萬輛, 2015年銷量才開始放量,至少3~4年后才可能達到動力電池退役的高峰。”他說。

邦普的情況是,2016年回收動力電池1600噸,僅占當年全國報廢量的1/10。回收規模尚未形成,必然無法拉動經濟效益。作為國內最早從事動力電池回收的企業之一,該公司就面臨這個問題。余海軍談到:“不是制定頒布了政策法規,產業就會相應地運作起來,當前主要問題還是市場不夠大。”而記者從一位不愿透露姓名的行業人士處獲悉,大量廢舊動力電池囤積在電池廠手中。“擁有技術和資質的企業稀少,汽車廠商找不到企業接收廢舊電池。”該人稱。

在這樣的背景下,成本高昂也成為一個無法回避的挑戰。前述新能源汽車企業的高級工程師告訴記者,報廢電池檢測、拆解、再成組、維護等成本甚至比采購新電池還高,拆解回收電池內的金屬物質也是一樣,目前比采購碳酸鋰等純原材料的價格還要高。

根據中國電動汽車百人會提供的資料,一家采用機械法和濕法回收廢舊磷酸鐵鋰電池的公司,回收處理1噸廢舊磷酸鐵鋰動力電池的成本為8540元,而再生材料的收益僅8110 元,虧損430元。由于鋰離子電池回收技術路線比較復雜,回收工藝成本高,而除三元系正極回收價值高外,像錳酸鋰、磷酸鐵鋰系正極回收價值偏低。邦普就面臨這種考驗。余海軍介紹稱:“退役電池的機械拆解成本高;化學分解難度大,研發成本高。”

萬丈高樓從何起?

對于行業發展現狀,受訪行業人士一致的說法是,大部分企業(尤其是汽車行業的)都剛剛開始布局。“一段時間以來,車企的注意力都停留在電動汽車銷售上, 重點是保證產品可靠性,對后端利用和優化考慮不足。不過,這兩年,他們已經開始在做這方面的規劃。”李立理稱。江淮汽車乘用車營銷公司備件公司總經理汪光玉表示:“第一代江淮電動汽車的行駛里程已達到十萬公里左右,隨著產品生命周期的終結,一定要解決好電池回收的問題,這需要我們一起思考和實踐。”

動力電池回收再利用百業待興。錯綜復雜,從何做起?“不建立動力電池價值評估體系,回收再利用就是個‘偽命題’。”張劍輝如是說,“該體系與動力電池的循環壽命息息相關,即還能充放電多少次。目前,我們沒有其他便捷的方法對此進行測試,如果缺乏歷史記錄,數據很難估計。”在他看來,如果不知道退役電池還能循環多少次就再利用, 完全是傻大膽,模式本身也沒有推廣應用的價值。

都說動力電池回收再利用要算經濟賬,只能再用個百八十次的產品不如直接報廢,如果是千八百次還有價值。那么,退役電池如何確定回收價?又如何判斷再利用“錢”景?剝絲抽繭后,記者發現,價值評估體系的建立恐怕才是動力電池回收再利用的筑基之功。

這個問題已經成為有識之士的共識。去年11月,在中國電動汽車百人會動力電池材料及材料綜合利用研討會上,中國汽車技術研究中心首席專家、新能源室主任王芳指出,目前來看,梯級利用存在的難點或者說不利的因素就是歷史數據的缺乏。“我們希望把評價和監測的過程放到電池整個使用周期中,而不是淘汰下來以后再測試、篩選。監控和評估系統是給了電池一張‘身份證’,讓它擁有‘保健醫’,便捷地匹配二次利用的領域。”她在會上說道。

根據政府部門的要求,新能源汽車企業建立了監測平臺,對動力電池等關鍵系統運行狀態進行檢測和管理。但其焦點目前還在保證行車安全和防范“騙補”上;數據采集頻次過低、密度太小不足以對電池衰減情況作分析,提取的數據有限,尚不能對退役電池進行有效評估。

“建立評估體系,只是在監測平臺的基礎上多邁一步,但商業價值很大。我們千萬不能捧著‘金飯碗’要飯吃。”張劍輝稱。

上下游協同 期待水到渠成

事實上,為規范和引導動力電池規模化、有序化發展,工信部在去年制定出臺了《電動汽車用動力蓄電池產品規格尺寸》(征求意見稿)和《汽車用動力電池編碼》(征求意見稿)。兩份文件意在促進落實電池標準化和動力電池編碼制度及可追溯體系的建立,以提高對退役電池檢測評估和拆解的便利性。

去年11月,由中國汽車技術研究中心牽頭,聯合動力電池產業鏈上下游幾十家企業共同發起成立了“電動汽車動力蓄電池循環利用戰略聯盟”。據相關負責人介紹,該聯盟將在今年重點針對回收利用標準開展工作,并推動建立電池溯源信息系統、電池全生命周期的監控等工作。啟動或完成《新能源汽車動力蓄電池回收利用管理暫行辦法》的制定工作。

當然,不是說建立了價值評估體系就萬事大吉,行業需要做的工作還有很多。盡管報廢量未到井噴臨界點,但政策標準的制定應該為大規模報廢做準備,不應滯后于行業的發展。在2016年前,就法律、政策和標準層面來看,我國尚沒有針對動力電池回收利用的專門文件,大多散見于固體廢棄物防治、資源回收、循環經濟、危險廢物管理、新能源汽車等政策、標準和規劃中,此類文件僅僅是對動力電池回收利用的原則性規定,相關條文較籠統,缺乏具體可操作性措施。

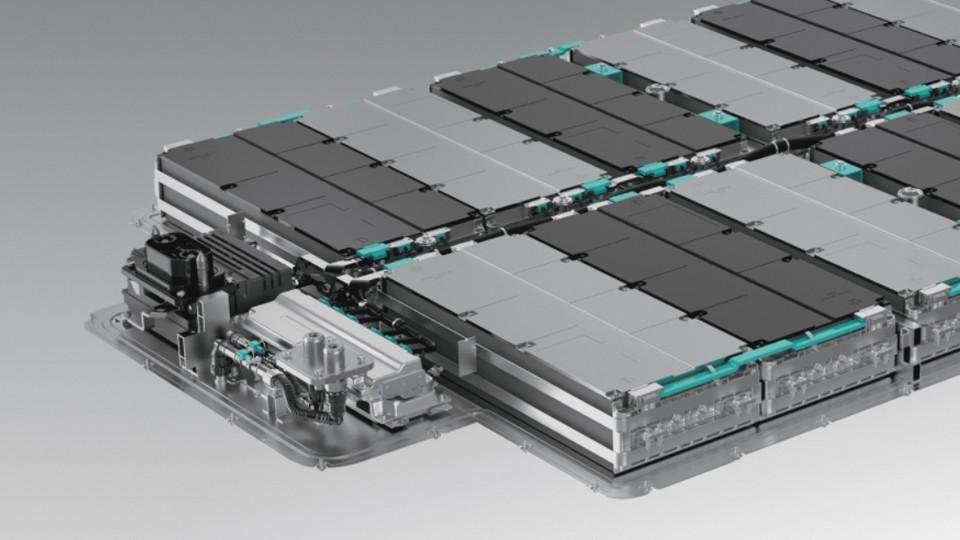

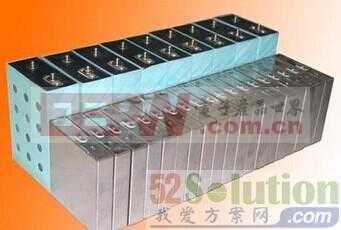

動力電池模組標準化則是車企需要開展的事項。

“汽車制造商應該考慮電池模組標準化的工作,實現不同平臺的互換性,使拆解模具可重復利用。比如,特斯拉Model 3 和通用bolt就采用動力電池可擴展模組化設計,這樣退役電池做梯次利用的標準化就容易了。”

邦普方面還呼吁,國內車企應盡快制定并發布動力電池拆解手冊。一些跨國車企在這方面走得比較超前,采用綠色設計的理念,在產品設計之初便考慮回收再利用的便捷性問題。

全球主流動力電池企業只有五家,動力電池標準化的工作相對輕松,而我國動力電池廠商多達四五十家,電池的尺寸、接口、大小都還沒實現標準化。從回收的便捷性、回收裝備開發等角度考慮,整個產業的集中度越高,動力電池的標準化工作越容易推進。余海軍稱:“這應該是市場的選擇,而不是強制的結果,產業的發展需要時間的積累。”

評論