數控機床在線測量技術研究

傳統的離線測量方式,即采用拆卸移動工件的檢測方式,涉及二次裝夾定位問題,使得加工結果和測量結果的一致性差,導致生產周期延長、生產效率降低。拆卸移動工件的檢測方式是阻礙數字化制造整體效率提高的主要原因[2]。在線測量,即加工與測量過程均在同一設備上實施的檢測方式[3],工件經過一次裝卡便可完成加工與測量工作,避免了二次裝夾定位誤差,可降低測量成本,減少生產輔助時間,提高生產效率和加工精度。數控機床在線測量技術具有采樣速度快、精度高的特點,實現了工件的數字化數據采集和精度評價[4]。

與三坐標測量機(Coordinate Measuring Machining)相比,由于數控機床在線測量環境復雜,誤差影響因素較多,但三坐標測量機價格昂貴,性價比與應用的廣泛程度遠不如數控機床[5]。因此在精度要求不是很高時,數控機床在線測量技術更具優勢。

數控機床在線測量技術是加工測量一體化技術的重要組成部分,可以擴展數控機床的功能,有效地提高現有機床的使用價值,保證零件的加工質量[1,6,7]。因此,數控機床在線測量得到現代制造企業的重視和應用,具有重要的研究和應用價值,國內外研究人員針對此方面進行了大量的研究工作,并在實際中進行了推廣和應用[8]。

機床在線測量組成結構

現代數控機床較之以前在開放性方面有了很大的提升,現代數控系統良好的擴展性和兼容性使得一臺數控機床兼具一定精度的三維坐標測量功能成為可能[6,9-10]。如果把機床與測量系統有機地集成起來,在零件加工的同時,又可以實現工件的在線測量。

數控在線測量系統組成主要包括硬件和軟件兩部分。類似數控加工系統,其硬件系統主要包括數控機床系統和測頭系統;軟件系統則是利用二次開發技術,實現類似于數控加工編程的在線測量編程,得到驅動數控機床實現測量的NC代碼[11]。數控機床在線測量系統的原理示意圖如圖1所示。

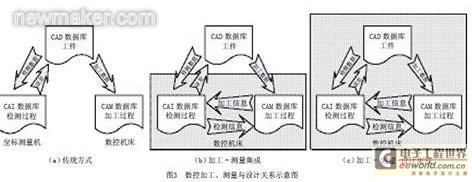

盡管數控機床在線測量具有諸多優點,但現有的在線測量系統,大都是專用的,測量功能單一,不能滿足加工零件的復雜性、多樣性需求。在機床在線測量系統基礎上,將其與CAD系統進行集成,經過CAD系統的二次開發,實現測量編程和仿真驗證,增大了數控機床在線測量的靈活性及工作范圍,實現了設計+加工+測量(Design-Manufacturing-Inspection,簡稱D-M-I)的集成。數控加工、測量與設計三者在不同階段的集成示意圖如圖3所示。

1 工作原理

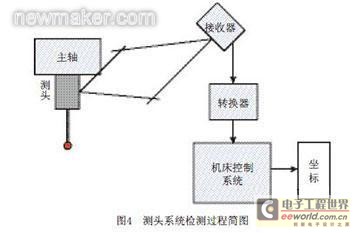

在線檢測系統中直接影響精度的關鍵部件是測頭[6],具有搜索前進的能力的觸發式測頭最為常用[7,13-14],向數控系統提供觸發信號以獲得觸發點的坐標[9,13]。測頭系統最關鍵的一個功能是可生成程序中斷指令,當測頭測端與被測工件接觸時,測頭系統向數控機床發送一外部中斷請求(該中斷請求由測頭觸發信號提供)。當機床控制系統接收到中斷后,便通過定位系統鎖存此時測端球心的坐標值,以此來確定測端與被測工件接觸點的坐標值。測頭系統檢測過程如圖4所示。

在線檢測運動是通過輸入到數控系統中的數控檢測程序的控制實現的。由于數控機床采用的數控系統不同,其控制方法和編程代碼等有所差別。

2 測頭定位

為使數控機床能夠準確、高效、快速地完成每一次的在線測量,在一次測量任務中需多次測量觸發。根據測頭在一次測量過程中運動,需設定3種距離[15],如圖5所示。

評論