臺達變頻器在切削力測量實驗中的應用

金屬切削原理是研究金屬切削加工規(guī)律的一門技術科學。金屬材料的切削加工是用硬度高于工件材料的刀具在工件上切去一部分金屬,從而得到滿足要求的形狀精度、尺寸精度和表面質(zhì)量[1,2]。研究金屬切削加工規(guī)律對于提高產(chǎn)品質(zhì)量和生產(chǎn)效率至關重要,故此金屬切削原理是全國高校所有機械類專業(yè)基礎課的必修內(nèi)容。

金屬切削過程可理解為切削層金屬(工件上要被切去的金屬層)受刀具的推擠后產(chǎn)生塑性變形,從工件上分離下來形成切屑的過程。切削層金屬的變形是刀具給予力作用的結(jié)果,這個力就是切削力,它是金屬切削過程中重要現(xiàn)象之一[1-4]。影響切削力的因素有很多,切削速度對其影響有著較為特殊的規(guī)律。傳統(tǒng)的實驗中,切削速度受工件直徑的影響,導致實驗效果不明顯,甚至不理想。

本文擬采用變頻器實現(xiàn)機床主軸的無級調(diào)速,進而是切削速度也能無級變化,從而使每次實驗都能得到較為理想的實驗效果。

2 切削速度對切削力的影響規(guī)律

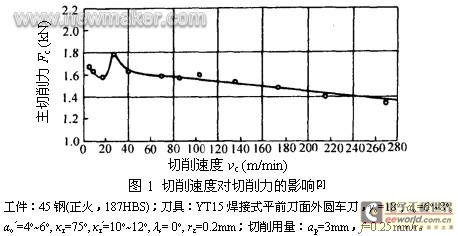

切削脆性金屬材料時(如灰鑄鐵、鉛黃銅等),切屑呈崩碎狀,塑性變形小,刀-屑摩擦小,故切削速度對切削力的影響不大。但切削塑性金屬材料時(如45鋼、球墨鑄鐵等),切削速度對切削力的影響如圖1所示。一般地,切削力分為x,y,z方向的3個分力,其中z方向的分力為主切削力,用Fc表示。由圖1可看出,F(xiàn)c隨切削速度vc的升高,呈現(xiàn)“減-增-減”的趨勢,F(xiàn)c-vc的這種關系又稱為“駝峰曲線”,這主要是受積屑瘤的影響所致。塑性材料切削中,在vc不高而又能形成連續(xù)切屑時,刀具切削刃附近常常粘著一塊剖面呈三角形的硬塊,稱為積屑瘤,其高度Hb受vc影響,Hb越高,使得實際前角越大,導致切削力越小。vc<20m/min時,隨vc的升高,Hb逐漸升高,使Fc逐漸減小,在vc=20m/min附近,Hb升至最高,使Fc出現(xiàn)極小值;在20m/min

一般通過車削實驗得到圖1中的曲線,但車削中vc由式(1)計算而得。

n——主軸轉(zhuǎn)速(r/min)。

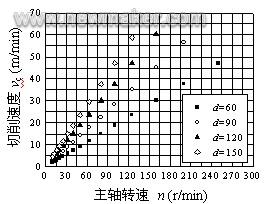

由式(1)可知,實驗中d越來越小,使vc受到影響,工件直徑不能過小,否則會因剛度不足而產(chǎn)生振動。n是在機床上通過轉(zhuǎn)速手柄調(diào)節(jié)傳動齒輪實現(xiàn)的一系列轉(zhuǎn)速。例如CA6140車床主軸有10、12.5、16、20、25、32、40、50、63、80、100、125、160、200、250、320、400、450、500、560、710、900、1120及1400 r/min共24級轉(zhuǎn)速。而駝峰曲線中的極值點只出現(xiàn)在vc<40~50m/min的情況下。圖2給出了工件直徑對切削速度的影響。不難看出,受工件直徑影響,齒輪配合的有級調(diào)速時,當20m/min < vc <50m/min時,只有4~5個數(shù)據(jù)點,不容易恰好得到“駝峰”中的極值點。故此需要對機床主軸進行無級調(diào)速,使切削速度連續(xù)變化,從而得到駝峰曲線中的極值點。

圖2 工件直徑對切削速度的影響

4.1 變頻器調(diào)速的電氣控制

為了能夠使vc連續(xù)變化,即主軸轉(zhuǎn)速無級變化,采用臺達VDF075V43A型變頻器對CA6140車床主電機進行無級調(diào)速。圖3給出了變頻器調(diào)速的電氣控制接線圖。需要無級調(diào)速時,由按鈕SBB閉合接觸器KMH和KMB(KMY斷開);不需無級調(diào)速時,由按鈕SBY閉合接觸器KMY (KMH和KMB斷開),這樣一機兩用。實際應用時,還必須對變頻器的參數(shù)進行必要調(diào)整[5]。電機的啟動和停止由按鈕SB控制,運轉(zhuǎn)頻率由滑動變阻器R給定,設定范圍是0~50Hz。

評論