揭秘:CATL的動力電池是怎樣煉成的?

安全測試 千錘百煉

本文引用地址:http://www.104case.com/article/201612/341713.htm

耗資千萬的電磁兼容實驗室

“除了科學的安全理念、嚴謹的開發流程,一套完整的測試驗證體系在保障電池包安全時同樣必不可少。“CATL測試驗證負責人王宇曦介紹,CATL的產品不僅按照國家標準通過了針刺、火燒、電化學、高壓、碰撞以及極端寒冷、極端炎熱等試驗,還通過了C-NAS認證。同時,因汽車電子設備的電磁兼容性能在國內日益受到重視,CATL耗資千萬建立了電磁兼容實驗室,以應對在自主研發過程中遇到的電磁兼容技術方面的難題。

CATL2017年即將落成的國家級工程研究中心

目前,CATL動力電池測試中心具備美國、德國、國產的門類齊全的先進電池檢測設備。測試中心可依照國家頒布的電動車電池相關標準,歐美日等發達國家的國際標準、法規,世界主要汽車企業的企業標準進行測試。可以對各種規格的電池單體、電池模組、電池包電池系統進行測試評價,包括電池性能測試、壽命測試、環境可靠性測試、安全測試等,測試能力覆蓋范圍廣。 2017年,CATL將建成國家級工程研究中心。

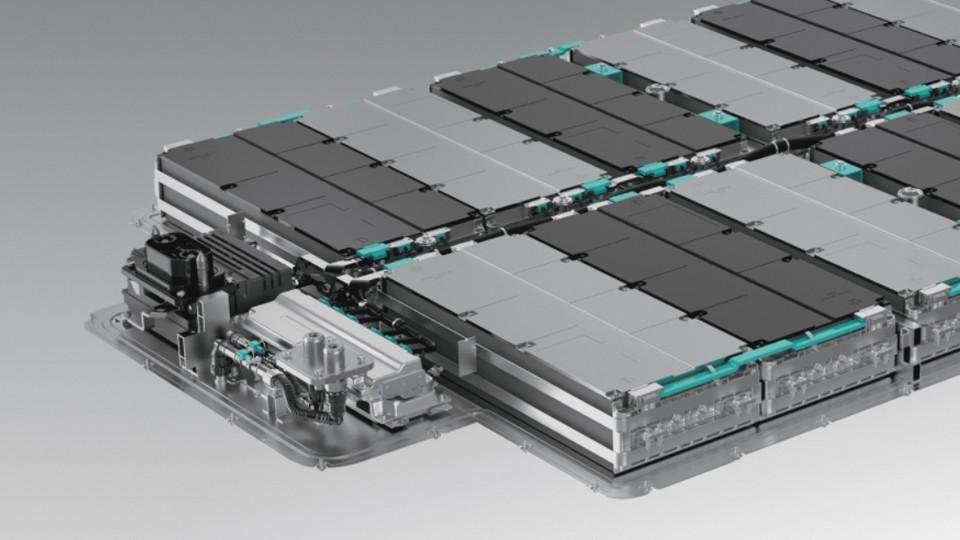

智能制造 提高產品一致性

對于動力電池而言,單體比能量提高僅僅是性能優越的一方面,更重要的是所有單體電池的高度一致性,要提高產品一致性,智能化、自動化的生產模式必不可少。

目前,CATL投資數十億元建立了智能化、自動化產線,該產線在“智慧工廠”和工業4.0信息物理融合系統CPS的指導下,實現了高度自動化。廠區內使用了大量的高科技機器人、中控系統、在線檢測設備和信息追溯系統,可實現“生產數據可視化”、“生產過程透明化”、“生產現場無人化”。

在CATL車間現場可以看到:車間內的AGV自動搬運材料和為設備喂料,機械手自動拆盤碼盤,RGV輸送線來回穿梭于庫房和線邊,中控系統指導每個子設備智能有序的完成裝盤、掃碼、檢測、分揀……這種生產模式極大地降低了人員情緒作業、疲勞作業和動作失誤對產品品質的影響,實現了工廠的自動化、智能化、數字化、高效化。

“鋰離子電池的制造工藝非常復雜,工序非常繁多,而且每道工序對電池的性能都有影響。整個制造過程需要對環境控制。采取高精度和穩定的設備,對電池生產環節的每個節點進行嚴格而有效的監控控制,減少電池的差異性,從而提升電池的質量。智能化的生產線不僅能夠提高動力電池的產品質量和產量,為企業節約成本和生產周期,還能最終破解動力電池一致性的難題。“現場負責人介紹。

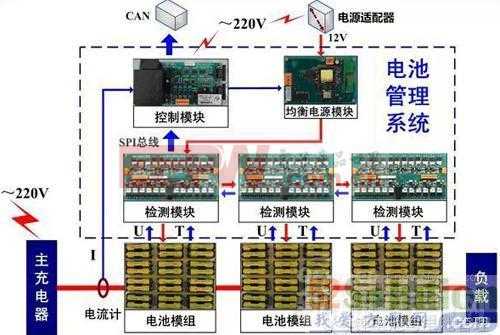

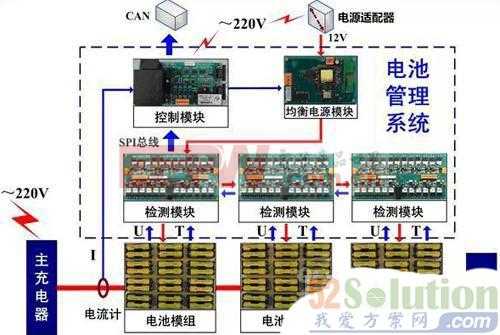

除了前期非常強調設計和生產安全,CATL還格外關注產品應用安全,即“呵護”。目前,CATL有一套遠程監控系統及時預警安全隱患,使產品安全方面的問題大大減少。監控系統配合CATL整個售后服務市場、市場追溯包括未來的梯次利用,保證了產品全生命周期實時監控和安全維護。

評論