基于工業以太網的網絡數控系統設計及實現

4)所采用的接插件(connector)、集線器(hub)、交換機(switches)和電纜等已有為工業環境而設計的。至于以太網存在的不確定性和實時性能欠佳的問題,已由于智能集線器的使用、主動切換功能的實現、優先權的引入以及全雙工的布線等,基本上得到解決。通過提高數據傳輸速率,仔細地選擇網絡的拓撲結構及限制網絡負載等,可將發生數據沖突的概率降到最低。工業以太網經過上述改進措施后,典型的工業應用中, 10M Ethernet峰值負載為10%, 100M Ethernet峰值負載為015% ,而Ethernet只有當負載達40%以上時才會有明顯的延時現象;在100M Ethernet網中,發送一個信息包延時超過2ms的狀況五年也不會發生一次,美國電力研究院(EPRI, Palo Alto. , Calif)的實驗結果表明,可保證延時在4ms以內。網絡數控就是建立在上述工業以太網的基礎之上,而且采用工業以太網作為網絡數控的底層有多方面的優勢: 1)成本低。因普遍應用所形成的硬件、軟件資源和廣泛的支持, Ether-net是世界上應用最多的網絡,超過93%的網絡節點為Ethernet。2)為了促進Ethernet在工業領域中的應用,國際上成立了工業Ethernet協會( Industrial EthernetAssociation)。美國電氣工程師協會(IEEE)正著手制定現場裝置與Ethernet通信的新標準。3)全球主要自動化廠商和組織加強了工業Ethernet的實現,如德國SI-EMENS公司于1998年發布了工業Ethernet白皮書,于2001年發布了其工業Ethernet規范,稱為ProfiNET.2004年奧迪(Audi)、寶馬( BMW)、戴梅勒克萊斯勒(DaimlerChrysler)和大眾(Volkswagen)四家主要的德國汽車公司一致同意支持ProfiNET工業以太網標準。

4 基于工業以太網的網絡數控

網絡數控系統(Networked Computer Numerical Con-

數控加工技術現代制造工程2006年第1期trol System)是網絡控制系統的一個分支。近幾年國內比較高端先進的數控系統上都配備了標準以太網的接口,比如華中數控的世紀星系統,這樣可以方便地進行聯網,即使沒有標配以太網接口的數控系統,由于都有RS-232接口,筆者也提出了RS-232到以太網的轉換解決方案,專用通信單元用AT89S8252單片機和AT24C512 Serial EEP-ROM,以支持Internet應用。此通信單元還有數據緩沖的功能,可以解決老式數控系統內存太小,不能一次裝下復雜加工程序的問題,這樣就解決了加工停頓的問題,此裝置也符合工業標準,安裝方便。

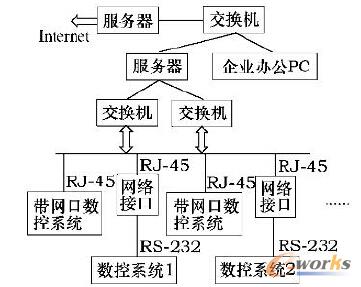

本文以華中數控系統為例,說明基于工業以太網的網絡數控系統的實現。華中數控系統具有開放化、模塊化的優點,支持Microsoft Network Client V310 forMS- D0S, Microsoft Network Client V310,包含了TCPPIP協議、DHCP功能,使構建數字化車間非常地便利和穩定,每臺華中數控系統都采用TCPPIP協議,如圖3所示,各車間HUB采用交換式集線器,再通過交換機聯到服務器,其中交換機高速接口聯到服務器端。系統開機以后,遠程的服務器自動分配給數控機床一個固有的IP地址,出于網絡安全的考慮,此IP地址是私網地址,一個網段內可以容納254臺數控機床,如果數控機床數量多,可以劃分幾個網段,可以為每臺數控機床設置各自的名稱,由于采用DHCP技術,避免了設備沖突,可以很便利地增加或減少數控機床。每臺數控機床分配到IP地址以后,就可以實現機床和機床之間、機床和服務器之間的雙向資源共享,可以利用服務器上的海量磁盤空間存儲復雜的加工程序,解決了數控系統存儲容量上的瓶頸問題。服務器又可以和上層企業級網絡聯網,使車間級網絡和企業級網絡很好融合。由于網絡的雙向性和數控機床的名稱確定性,可以很方便地給每臺機床的數控系統進行升級,改變了以前的用軟盤逐臺升級的方式,大大提高了效率,減少了系統升級帶來的生產停工時間。如果服務器接入Internet,這樣無論在什么地方,都可以通過自己公司搭建的VPN網絡連接到公司內部網絡,實時查看各數控機床加工的程序和工作狀態。利用成熟的網絡技術,可以實現所有的數控機床無論分布在何處,只要連接到Internet,便可以把這些機床虛擬為一個很大的內部網絡,機床是否開機和運行,狀態一目了然。舉例來說,如果有足夠的權限,完全可以實現在北京的設計人員把加工程序實時發送到深圳的生產基地的某臺特定的數控機床上進行加工,大大改變了繁瑣的人工流程。

圖3 以太網數控系統結構

華中數控的網絡數控系統在實際中已經得到很好的應用。江蘇常柴股份有限公司,采用華中數控的網絡數控系統將其模具車間的5臺加工中心和一臺仿形數控機床聯網,可在遠程異地設計、編程,然后通過Internet網絡傳送和共享零件加工程序,實現CADPCAMPCNC的網絡集成,大大提高生產效率和設備的利用率。常柴股份有限公司的北廠模具車間的所有數控機床通過內部局域網(NT網)連接,模具車間的NT網絡上的服務器,通過Internet與5km外的常柴總廠計算中心連接。總廠計算中心由UGò或其他CADPCAM軟件生成的數控程序可通過Internet和服務器傳送到模具車間的任何一臺數控機床的控制系統中。由于華中網絡CNC具有較大的內存和外存空間,其資源可共享到計算機網絡上。因此,每臺配華中數控系統存儲器上的數控程序,可通過網絡共享到其他任何一臺華中數控系統上,這使得數字化仿形測量所生成的數控加工程序可共享到其他非仿型功能的數控機床上加工模具。由于計算機局域網絡的數據傳送速度極快(約為10~ 100MBPs以上,而DNC接口的速度約為916kBPs) ,對于復雜模具的大容量程序的傳送速度非常快捷、可靠。

5 結語

基于工業以太網的網絡數控系統使得管理人員可以通過網絡實現對數控系統的操作和管理。在很大程度上克服了數控系統內存較小、缺少網絡功能、沒有大容量存儲的不足,同時,還可以實現遠程監控與診斷、系統升級等多種功能,具有廣闊的市場應用前景。作者簡介:梁志鋒,高級工程師,享受國務院特殊津貼專家,主要從事機電一體化、數控設備的研究及開發。

評論