RADIOSS整車碰撞模型轉換方法的研究與應用

對于具體的材料參數的設定,以LS-DYNA中最常用的24號材料為例[3],RADIOSS中材料基本參數的設定和LS-DYNA相同。他們都包括①單一應力應變曲線+應變率效應參數;②針對不同的應變速率下定義應力應變曲線;③給出不同應變率下的參數,通過公式定義材料的應變率效應。在本文的模型轉換中,選用了在不同應變速率下定義多個應力應變曲線的方法。材料的失效方式,RADIOSS格式模型不是體現在材料屬性卡片當中,而是采用/FAIL/…的格式根據不同要求對材料單獨設置不同的失效方式,如最大的塑性應變失效、最大拉伸應變失效等。由于不同求解器均有其各自的理論和算法,所以從LS-DYNA到RADIOSS一對一的轉換,不一定能夠得出最佳的結果。我們應該根據不同軟件的特點,盡量選用其最佳參數。

整車模型中常的轉動副、阻尼、彈簧、球鉸,以及焊點、包邊、粘膠等特征,在LS-DYNA和RADIOSS中均用一維單元來模擬,其區別在于LS-DYNA格式的模型將分別對一維單元賦予單元屬性卡片和材料屬性卡片,而RADIOSS格式的模型中,一維單元的所有屬性均通過一張卡片來實現,其中還包含所有可能的失效方式,不需要再單獨賦予其材料特性。

1.3 焊點和剛體連接

在LS-DYNA中,焊點的定義是通過beam一維單元及其兩個節點與相關零部件之間的tie接觸來實現的。在RADIOSS中,焊點的定義是通過spring beam一維單元,同時對于每組spring beam單元的上下節點分別與對應的零部件生成一個type2接觸來實現的。

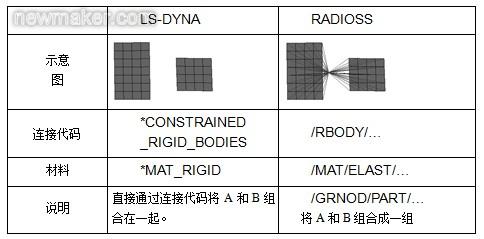

剛體的表示方法,本模型中,剛體的屬性體現在RBODY中,如發動機、變速器剛體的屬性,如質心、轉動慣量等,其材料選用普通的彈性體材料,目的在于體現帶網格的剛體與周圍零部件發生接觸時的有效接觸剛度。對于螺栓形式的剛性體連接,LS-DYNA和RADIOSS均可以對相應零部件采用rigid body來實現。對于剛性體與剛性體之間的連接,如子模型之間的連接,在LS-DYNA中,各子總成之間的連接均通過剛性片以及*CONSTRAINED_RIGID_BODIES控制卡片將兩個剛體連接在一起。而在RADIOSS中,則采用一個RBODY,所選擇的節點通過group by part的形式將兩個片體的所有node組合在一起,從而實現將兩個剛性片連接在一起,而這兩個片體均設置為彈性體材料,如表2所示。

表2 剛體連接示意圖(LS-DYNA與RADIOSS比較)

1.4邊界條件的加載

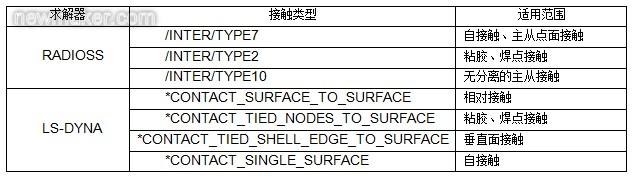

整車模型邊界條件的加載包含了初整車基本模型之外的所有內容,有壁障的加載及相關設置,有整車自接觸以及與壁障/地面之間的接觸設置,有整車模型需要重點研究的截面力、加速度、應力、應變以及零部件能量變化等信息要求的設置和輸出。這些信息不同的軟件其理論都是一致的,但每種軟件均有其獨自的設置方式,且相關的控制參數均具有其軟件包含的獨自的特性。關于接觸的設置, LS-DYNA和RADIOSS常用的接觸類型及其對應關系如表格3所示。

表3 LS-DYNA和RADIOSS常用的接觸對照表

模型轉換時,HyperCrash會自動生成一個求解計算的engine控制文件,根據不同的要求對求解計算控制參數進行詳細設定,主要包括計算時間、計算步長控制、輸出信息的類別設定等。LS-DYNA與RADIOSS的不同之處在于,前者可以單獨給予各項時間歷程數據信息不同的輸出方式和輸出時間間隔,而后者對所有的時間歷程數據信息信息只能采用相同的輸出方式和輸出時間間隔。還有,RADIOSS可以通過不同的engine文件,對模型進行各個時間段的獨立求解。

2 整車RADIOSS模型設置

在此以常用工況50FFB、64ODB、50MDB為例,結合相應的試驗數據,經過校核有限元模型中零部件的幾何形狀、材料和厚度,調整臺車與整車的相對位置,利用RADIOSS有限元軟件進行計算,得到了對標分析結果。

2.1 整車模型信息

整車碰撞模型,主要包括白車身、座椅、底盤、轉向、動力總成等結構。針對不同的碰撞規則,又帶有可移動壁障、固定壁障以及剛形體臺車等。整車有限元模型,節點總數為1289275,單元總數為1332879,其中殼單元總數為1280025,實體單元總數為40606,一維單元總數為12248,二維單元的平均尺寸為8mm,如圖2所示。

圖2 整車有限元模型

RADIOSS格式的偏置碰固定壁障為solid壁障,總質量為26.1kg,節點總數為49180,單元總數為48311,其中殼單元總數為9310,實體單元總數為39000,并包括一個剛體單元[4],如圖3所示。

RADIOSS格式的側碰可移動變形壁障總質量為950kg,其中分為前面碰撞塊24kg,臺車926kg。模型的基本信息中,節點總數為8629,殼單元總數為348,實體單元總數為6300[5],如圖4所示。

評論