電廠廢水處理控制系統的設計與研究

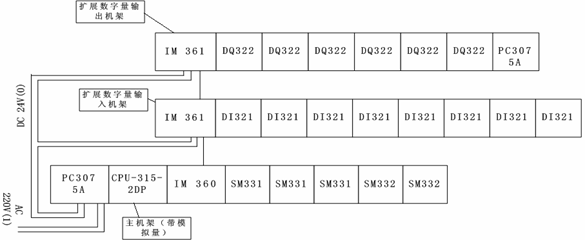

電廠污水處理控制系統的輸入輸出信號主要分成4個部分,放在三個相連的導軌上:

l 模擬量輸入:一站集水池液位,二站集水池液位,清水池液位,污泥池液位,過渡水池液位,溶藥箱液位,流量計和四個進化器的濁度和壓差。

l 模擬量輸出:四個控制變頻器(一站收集水泵、回用水泵、加藥計量泵a、加藥計量泵b)。

l 數字量輸入:分為各個水泵風機的運行,故障反饋信號,手/自動選擇信號;各個閥門的手動開,關控制信號,故障反饋信號和手/自動選擇信號。

l 數字量輸出:分別為對各個水泵、風機的開、關、復位輸出控制信號;各個閥門的開,關輸出控制信號;變頻器的啟動,復位控制信號。

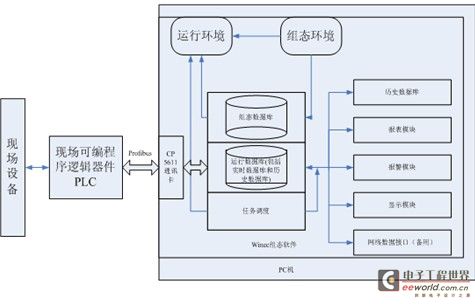

系統配置了操作員站和工程師站,操作員站的上位機采用研華科技的610H工控機,監控系統使用西門子WINCC監控組態軟件,它不僅能很好的支持S7系列的CPU,還集成了多種網絡連接方式,使上位機與自動化系統的連接工作非常方便。而且它提供了適用于工業的圖形顯示、消息報警、過程值歸檔以及報表打印等模塊,具有高性能的過程耦合、快速的畫面更新、以及可靠的數據管理功能。圖4所示為WINCC組態示意圖。

圖4 WINCC組態示意圖

2.控制方案選擇

在采用本系統實施方案前,客戶擬采用CPU315模塊及通信處理器模塊CP343-1實現系統要求,由于CP343-1有其自身的處理器可連接SIMATIC S7-300和工業以太網等 ,可獨立處理數據通信,這樣使得系統可擴展性增強。由于考慮到項目總體預算及成本,本方案將前方案中CPU315模塊換為CPU315-2DP,并省去通信處理器模塊CP343-1,這樣既滿足了系統要求,又減少了系統模塊,綜合計算后為項目開發節約了不少硬件開支。

四、控制系統完成的功能

1.控制系統功能及指標

(1)軟件實現

根據工藝,整個系統的程序由下列幾個部分組成:1#集水池、2#集水池、清水池、調節水池、凈化器正洗、凈化器反洗、加藥、凈化器停止。每個程序都可以單獨控制和單獨運行,同時每個程序又是系統的組成部分,它們之間互相有數據的傳輸。它們組合在一起動作就構成了完整的PLC控制系統程序。下圖5為工業部分現場圖:

圖5 工業現場

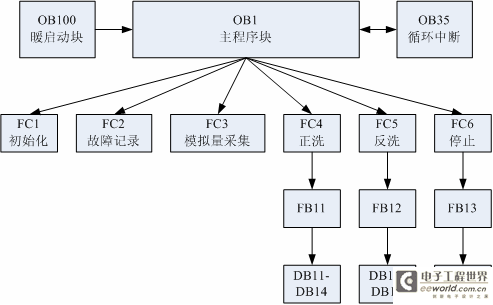

程序中編程采用STEP 7軟件。這套軟件不僅是一個簡單的程序編寫軟件,還集成了硬件組態、網絡組態、系統調試、項目管理等各種功能,使項目的實施更加方便。在本控制系統的完成過程中,主要進行了以下幾部分的程序設計(如圖6):

圖6 項目OB1中程序結構圖

圖6中:DB11-DB14: 對應四個凈化器的正洗背景數據塊

DB15-DB18: 對應四個凈化器的反洗背景數據塊

DB19-DB22: 對應四個凈化器的停止背景數據塊

l 由廢水處理的工藝流程可以知道,廢水在經過一系列的水池后最終進入四個廢水凈化器,在凈化器里經過工藝的處理后排放到清水池中。從程序角度看,四個廢水凈化器的控制流程一致,因此沒有必要為每個凈化器編寫一段代碼,只需編寫一個函數塊,讓它們都調用即可。為此,對于在凈化器中的正洗、反洗和停止流程都編寫了一個程序塊,分別是FB11,FB12,FB13。對于每個凈化器來說只要分別調用相同的函數塊就行,對于每個凈化器中不同狀態的數據是利用其不同的數據塊來加以區別的。這樣在整個程序中即保持了流程的統一性,即減少了程序代碼,節約了存儲空間,又方便維護和修改。

l 模擬量信號因為其在傳輸過程中有可能會受到其它信號的干擾,而可能出現較大幅度的瞬間變化,而這些值對于系統來說是毫無用處的,甚至有些還可能引起系統的異常運行。由于模擬量總是隨著時間連續變化的,所以可以利用濾波算法把瞬間變化的干擾信號過濾掉,把有用的數據傳輸給PLC控制系統處理。在廢水處理控制系統中由于所要求數據處理速度不快,精度也是不要求太高,只是為了防止突然間信號的瞬間變化影響到系統中程序對水質,濁度的判斷,所以在系統中使用算術平均濾波算法,算法處理簡單,可靠性高,程序編寫方便。在程序中定義了FB21作為濾波處理算法的功能塊,相當于函數一樣,參數的傳遞是Analog_in變量,返回值是Analog_out變量。事實證明這種算法已經能夠滿足現場的實際需要,取得了良好的效果。

l 本控制系統使用的CPU 315-2DP中沒有集成相應的系統功能塊,故程序中使用FB41 “CONT_C”作為PID控制功能塊。CONT_C可以在S7系列PLC中實現對于連續輸入輸出變量的PID控制。CONT_C中的PID控制環節為增量式PID環節,相關參數可以通過輸入參數進行實時調整。PID控制程序塊與模擬量濾波算法一樣都放在定時中斷OB35中,它們一個是輸入濾波,一個是輸出控制,這樣可以準確地掌握程序運行時間,提高控制精度。

(2)硬件實現

電廠污水處理控制系統的輸入輸出信號主要分成4個部分,分別為模擬量輸入、輸出,數字量輸入、輸出,并放在三個相連的導軌上,如圖7所示:

圖7 實際系統的機架結構圖

輸入輸出的硬件接口是也是系統設計的一部分,它反映的是PLC輸入輸出與現場設備之間的連接,只有正確連接安裝才能使得PLC讀取到數字量和模擬量,連接方法的不同可以有效地防止現場的干擾,保證數據的正確性。

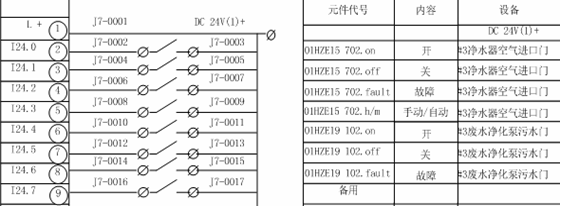

對于SM321的數字輸入量模塊,在15-25V直流電壓以內都能檢測到信號。由于現場的執行器也是發出的直流信號,因此把其直接和現場的開關設備連接來接收開關信號量,圖8給出了的數字量輸入模塊接口示意圖。

圖8 數字量輸入接線原理圖

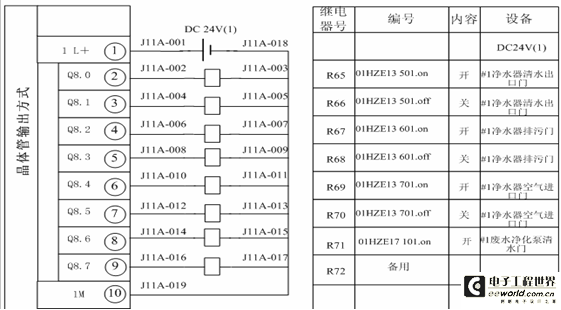

數字量輸出選用晶體管輸出模塊SM322,晶體管輸出的響應時間短、壽命長、輸出口密度高,但是其只能帶直流負載而且帶載能力弱。同時為了使PLC的輸出和現場回路之間隔離,在輸出端使用了繼電器,通過繼電器觸點控制現場負載。這樣使控制器與現場達到了電氣隔離的作用,大大提高了系統的安全性,同時也使輸出口帶載能力得到了大大的增強。在繼電器旁邊加二極管泄放反電勢能量,起到保護輸出口的作用。圖9給出了數字量輸出模塊接口示意圖。

圖9 數字量輸出接線原理圖

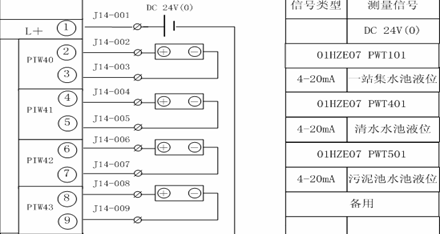

SM331采用4-20mA電流輸入連接到傳感器上,采集系統模擬量數據。圖10給出了模擬量輸入模塊接口示意圖。

圖10 模擬量輸入接線原理圖

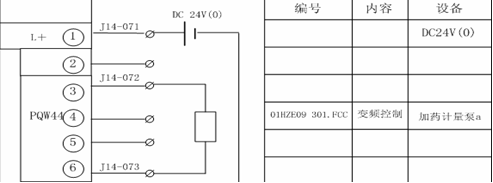

SM332輸出0-10v電壓連接到變頻器直接給控制信號。圖11給出了模擬量輸出模塊接口示意圖。

圖11 模擬量輸出接線原理圖

2.系統的監控與管理

系統采用WINCC5.2監控組態軟件在研華科技的610H工控機上實現監控與管理,為生產與安全帶來極大的方便。

評論