某型汽車電子控制器的模態仿真分析

3.4 材料參數

該型汽車電子控制器實物的總重205.4克,其中PCBA重為100.1克,殼體重為105.3克,有限元模型總重為 204.9克,其中PCBA模型重為99.5克,殼體模型重為103.9克,實物和有限元模型重量的相對誤差為1.0%。為了簡化計算,認為電路板具有一種等效材料參數,該等效參數是通過對PCB光板的拉伸試驗和測量對其測密度得到的。同樣認為較大的電器件也具有一種等效材料參數,其彈性模量和泊松比是參考普通芯片的材料得到的,密度是由芯片的總重量除以總體積得到的。各個部件的材料參數如表1所示。

表1:各部件的材料參數

3.5 仿真分析結果

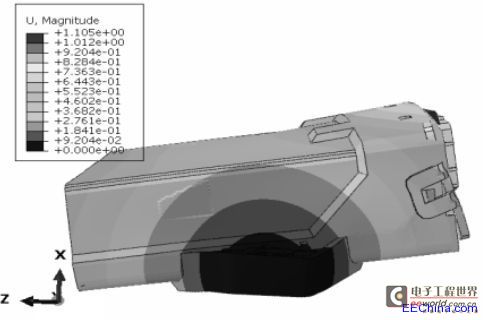

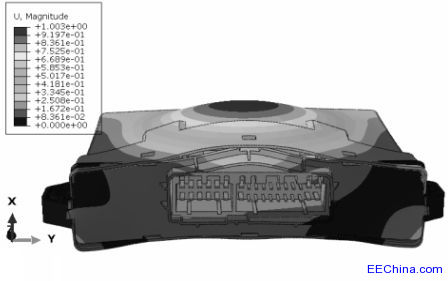

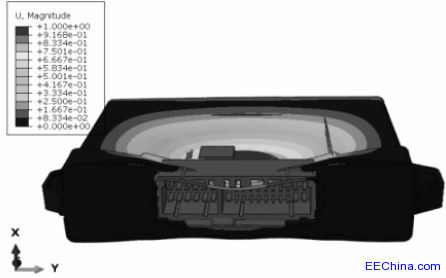

利用Abaqus軟件對該汽車電子控制器進行約束模態分析,得到的前三階模態頻率和模態振型如圖9、圖10、圖11所示。第一階固有頻率為172Hz,第一階振型為控制器沿兩個安裝耳中心點連線的前后振動;第二階固有頻率為262Hz,第二階振型為控制器殼體上下面的相向的凸凹振動;第三階固有頻率為293Hz,第三階振型為控制器殼體上下面的相對的凸凹振動。

圖9 :第一階頻率:172Hz

圖10:第二階頻率:262Hz

圖11:第三階頻率:293Hz

4 模態實驗過程及結果

4.1 模態試驗過程

利用美國PCB公司的壓電式力錘和壓電式加速度計進行激勵、拾振。然后用LMS TEST.LAB 試驗采集分析系統進行數據采集和分析。試驗設置如下,采樣頻率為2048Hz,采樣帶寬為1024Hz,頻率分辨率為0.125Hz,激勵用力窗,響應是指數窗。

汽車電子控制器通過兩個安裝孔固定在基頻大于500Hz試驗臺上。采用了5傳感器布置方案(圖12)進行模型試驗。參照仿真分析結果發現,該傳感器布置方案漏掉了第一階扭轉模態。而采用8傳感器的布置方案(圖13)能測得第一階扭轉模態。

圖12 :5傳感器的布置方案

圖13: 8傳感器的布置方案

4.2 典型的實驗結果

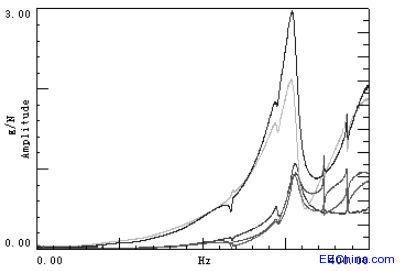

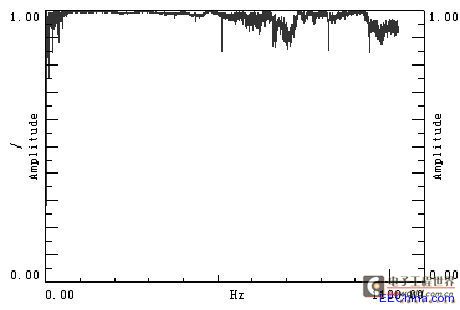

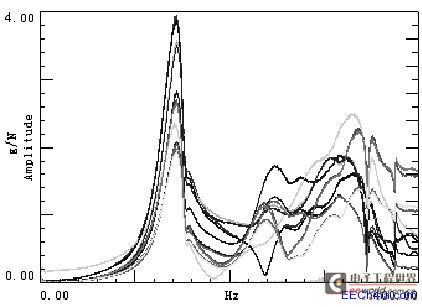

在5傳感器的試驗中,若干點的頻率響應函數如圖14所示。隨意選取一個測試點的相干函數如圖15所示。在有效帶寬的范圍內,相干函數接近1,可以判定頻率響應函數的可信度比較高。在8傳感器的試驗中,若干點的頻率響應函數如圖16所示。

圖14:若干點的頻響函數

圖15 :典型相干函數

圖16:若干點的頻響函數

利用LMS TEST.LAB軟件中的Time MDOF方法進行模態參數分析。根據所有測試點的頻率響應函數之和建立穩態圖,然后判定真實的模態頻率、阻尼和參預因子。利用該方法測得的該控制器的前三階模態頻率和振型如圖17-19所示。

評論