PB-B-M總線橋產品的成功應用

本冷凍站氣體站監控系統是用于重慶啤酒股份公司總廠搬遷的新建項目,甲方對此控制系統的自控要求非常高,以此為各個子公司的示范工程。作為重要的生產動力系統,除需監控的工藝過程參數比較多外,還要把主要工藝設備的運行參數用通訊方式采集到電腦中集中監控。

本文引用地址:http://www.104case.com/article/201612/330688.htm2. 檢測及控制要求描述:

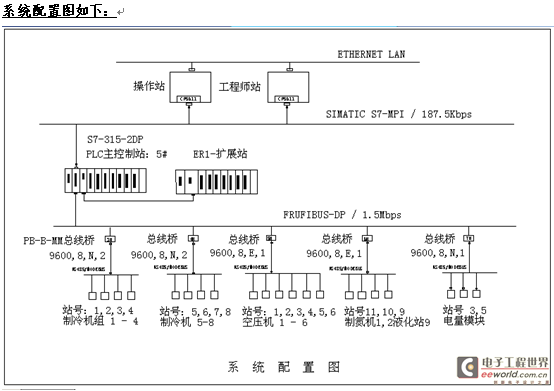

系統采用兩臺計算機作為中控室管理和控制平臺,以集中與分散相結合的控制方式。對整個制冷、空壓、N2、CO2等系統進行集中監控管理。模擬并顯示系統中設備的運行狀況,方便操作人員管理整個系統。

在上位機組態畫面上可實現如下功能:模擬顯示制冷、空壓、N2、CO2系統中主要設備的運行狀況。顯示所采集的溫度、壓力、流量等參數,自動記錄,定時打印溫度、壓力、流量、電參數等相應報表。設備故障報警,提示故障原因并記錄。在上位機上可隨時對現場所有控制器中的控制設定值和報警設定值等參數進行設定。

具有分級別的密碼保護操作功能。

3. 冷凍壓縮機控制部分

3.1 單臺螺桿機組自動控制:

由配套控制器現場控制,控制器與上位計算機進行數據通訊。

3.1.1系統多臺螺桿機組機及相關設備聯網自動控制:

根據數據通訊數據及其它檢測數據,對6臺空調工況制冷壓縮機、2臺標準工況制冷壓縮機,蒸發器(氨分板換)以及冰水酒精水循環系統采用自動檢測控制;主要有:

3.1.2 根據機組吸氣壓力或蒸發溫度或出水溫度對該系統的機群進行全自動控制,可以根據機組吸氣壓力或蒸發溫度或出水溫度進行單個機組自動開停機,自動增減載。自動根據機組的運行時間或人為指定來確認各臺機組的運行優先級;

3.1.3 顯示機組運行時的吸氣壓力、排氣壓力、噴油壓力、吸氣溫度、排氣溫度、噴油溫度、油加熱溫度、能級、電機電流、蒸發溫度、冷凝溫度、總運行時間等參數;對機組的所有非正常運行狀態可實現自動保護報警或停機,如泵氨泄漏報警及事故排風機連鎖; 壓差保護報警;低壓循環桶的液位超高報警;冰水流量報警、水溫報警;機組其它保護報警;冷凍站氨泄漏報警;報警系統和事故排風機連鎖控制;并顯示故障名稱;

3.1.4 可根據壓縮機組排氣壓力的大小分組控制冷凝器風機、水泵的開停,并自動合理地控制其開啟的臺數;

3.1.5采用液位控制器(八套:氨分三套,高、低壓循環桶各一,進出冷媒罐;冰水罐兩臺一套);用電磁閥對桶泵機組液位進行自動控制,實現低液位自動供液,液位超高自動報警,液位連續顯示,并聯鎖該系統的壓縮機,設有氨泵欠壓自動保護,氨泵的壓差保護,報警等。

3.1.6 臥式氨液分離器的液位由液位控制器控制,液位連續顯示;

3.1.7 冰水出水溫度控制(兩板換溫度控制系統由板換模塊配套自帶);

3.1.8 冷媒泵變頻控制(一臺) ;

3.1.9 冰水流量、冷媒流量、溫差檢測位(熱量檢測)顯示積算;

3.1.10冰水、冷卻水溫度、壓力;酒花庫溫度檢測控制;

3.1.11具備遠程手動功能及手動---自動切換功能;

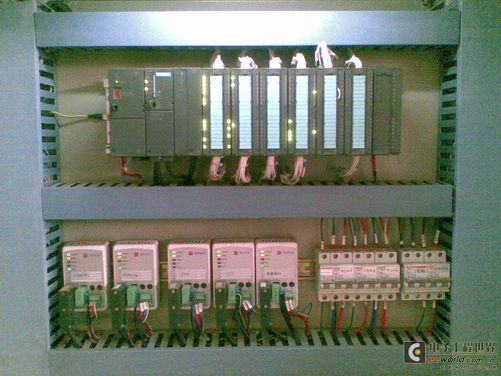

盤內局部實物圖:

4. 空氣壓縮機控制部分

系統共有6臺空氣壓縮機,兩臺冷干機。

4.1單臺螺桿機組自動控制:

由配套控制器現場控制,控制器與上位計算機進行數據通訊。

4.2 系統多臺螺桿機組聯網自動控制

4.2.1. 根據緩沖罐壓力對機組進行全自動控制,自動根據機組的運行時間或人為指定來確認各臺機組的運行優先級,

4.2.2.現場機與中控室上位計算機組態軟件進行通訊,在上位機顯示運行參數、狀態及故障名稱,進行數據設定。(顯示機組運行時的排氣壓力、排氣溫度、油壓、油溫、能級、電機電流、總運行時間等參數;可以根據機組排氣壓力進行單個機組自動開停機,自動增減載。對機組的所有非正常運行狀態可實現自動保護報警或停機,并顯示故障名稱。

4.2.3.對系統標準空氣流量進行檢測;

4.2.4 對冷干機運行時間,溫度進行實時監測報警和轉換控制。

4.2.5 具備遠程手動功能及手動---自動切換功能;

5. N2、CO2系統控制部分

N2、CO2機組由機組控制器控制,其工作狀況由各機組控制器與上位機通訊顯示,部分重要功能參數可由上位機顯示控制,如緊急保護停車等;CO2貯罐液位連續顯示;N2純度顯示;N2 標準流量顯示;CO2標準流量顯示;機組運行時的N2、CO2壓力、溫度、機組油壓、油溫、電機電流、總運行時間等參數;對機組的所有非正常運行狀態可實現自動保護報警或停機,并顯示故障名稱。具備遠程手動功能及手動---自動切換功能;

6. 控制系統設計

在中央控室配置有兩臺操作員站監控電腦,以WINCC組態人機界面。以工藝流程圖實時模擬整個冷凍站所有設備的運行狀態,提供報警、曲線、表格等功能供分析管理。預留嵌入視頻監視功能,預留以太網接口便于上廠級數據中心。

電氣控制系統以西門子S7-300PLC為控制核心。采集冷凍站機電設備的運行狀態,如低壓循環筒、氨液分離器液位、酒精水罐等設備的液位、溫度。蒸發式冷凝器、氨液低壓循環桶的氨泵、冷媒供給循環為自動控制運行。

壓縮機組、空壓站、氮氣站、二氧化碳回收站、燃氣站為獨立的控制設備,都具備MOUDBUS/485通訊接口,采用PB-B-MM總線橋把各設備連接到DP總線上,各運行狀態數據經S7-300PLC上中控室電腦,集中監控機組的運行狀態。

整個系統采用上下位機集中與分散相結合的控制方式。

冷凍站系統壓縮機組為自帶的控制系統,本控制系統包括除開壓縮機外的配電設備的低壓電成套控制柜, 主要被控設備包括蒸發式冷凝器的風機水泵,酒精水冰水的循環泵、供液泵,氨泵,排風扇等。

PLC系統所有I/O點留有10%以上余量,預留與管理網連接的以太網接口,驅動程序采用OPC協議,與生產管理系統實現開放的通訊。

7、制冷機組運行參數采集監視

制冷機組是自身配套的控制系統,預留現場通訊總線(RS485),經過PB-B-MM總線橋把八臺壓縮機組控制器連接到DP總線上,按壓縮機控制器的通信協議把運行狀態數據收集到上位機,顯示運行參數、狀態及故障名稱,進行數據設定。顯示機組運行時的排氣壓力、排氣溫度、油壓、油溫、能級、電機電流、總運行時間等參數等,并記錄重要參數的運行曲線。

評論