埋嵌元件PCB的技術(二)

5 嵌入用元件

本文引用地址:http://www.104case.com/article/201612/327779.htm焊盤連接方式時,嵌入可以采用再流焊或者粘結劑等表面安裝技術的大多數元件。為了避免板厚的極端增大而要使用元件厚度小的元件。裸芯片或者WLP情況下,它們的大多數研磨了硅(Si)的背面,包括凹塊等在內的安裝以后的高度為(300~150)mm以下。無源元件中采用0603型,0402型或者1005的低背型。導通孔連接方式時,上面介紹的鍍層連接和導電膠連接的各種事例都是采用Cu電極的元件。用作嵌入元件時銅(Cu)電極的無源元件厚度150 mm成為目標之一,還有更薄元件的開發例。

6EPASD 評價解析T V (TestVehicle)

6.1 測試運載工具(TV)概要

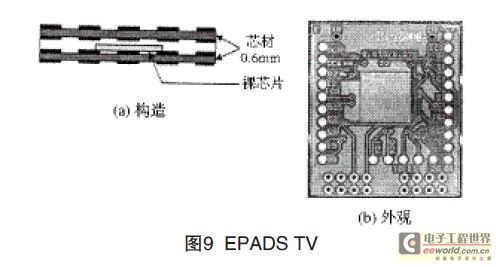

以闡明元件嵌入PCB的技術課題為目的,制作了評價解析WG中的TV(Test Vehicle)并進行了評價。從2007年再次關于構造和設計的討論,最終制作了如圖9所示的裸芯片嵌入基板的構造。線路層為4層,L2~L3之間嵌入元件。根據元件嵌入PCB的用途,初期應該相同于HDI基板的評論,而提出元件嵌入特有的課題被視為最本質的問題,嵌入部分以外極為容易的優先制造,層間連接為貫通孔。分別使用無鹵FR-4和FR-5基材進行制造。

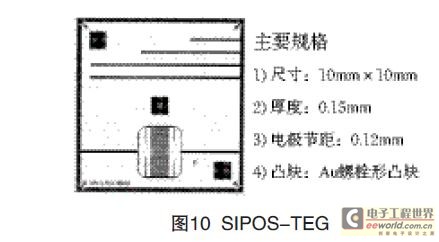

嵌入的元件是由SIPOS(System IntegrationPlatform Organization Standard)提供的“SIPOSTEG”,形成與PCB連接的菊鏈式圖形那樣的焊盤配置。圖10表示了這種圖形和主要規格。其中電極上形成金(Au)螺拴形凸塊(Stud Bump),采用面朝下(Facedown)的倒芯片連接的安裝方式。這時采用熱壓接合法和超聲波法2種方法。因此制作成兩種材料和兩種安裝方式的共計4種樣品。

6.2 評價結果

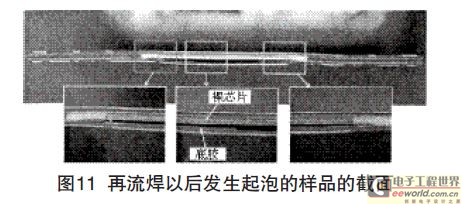

2008年實施了TV制作,2009年度進行了評價解析。首先為了評價再流焊耐熱性,采用JEDEC3級的條件實施前處理。許多樣品再流焊以后發生起泡。

另外還伴隨著發生斷線或者電阻上升。

圖11表示了截面解析的一例。嵌入的芯片下方的底膠樹脂與芯片之間發生剝離,部分剝離發生在螺栓形凸塊與PCB電極界面。這種剝離是起泡的發生原因。耐熱性的FR-5也發生若干起泡。由于四種條件中沒有顯著差別。所以認為發生起泡的主要原因在于構造本身。根據截面解析的結果芯片本身顯著翹曲,由于嵌入以后內在的殘留應力在再流焊時被釋放而發生變形,或者由于芯片本身的尺寸或者PCB圖形的影響等。關于翹曲方面,在內層板上安裝時由于芯片與內層板的熱膨脹系數差別而表現出凸狀翹曲,但是如圖11所示的起泡以后的截面中反而逆轉為凹狀翹曲而值得注意。

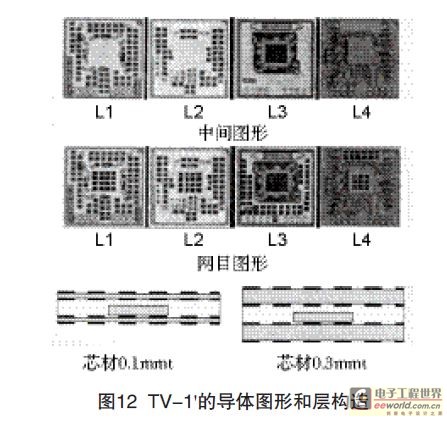

發生起泡的評價本質上是由于爆玉米花(Popcorn)現象引起的,使用不同的兩種底膠樹脂的安裝方式都發現同樣的起泡,因此認為PCB構造有很大影響。為了調查這種現象,第二次制作了TV-1′芯材厚度為0.1 mm和0.3 mm,導體圖形有TV-1采用的銅(Cu)中間(Beta)圖形和PCB的網且(Mesh)圖形兩種。共計四種樣品。圖12表示了TV-1′PCB的導體圖形和層構造。各種構造實施了5次再流焊耐熱試驗,與TV-1′同樣構造的芯材0.1mm/Cu中間圖形再現起泡現象,而其它構造都沒有發生起泡或者電阻上升,確認了構造變更的效果。

6.3 熱變形解析

為了考察基材的厚度或者線路導體圖形給予元件嵌入PCB的熱變形行為的影響,利用模擬迄今獲得的試驗結果進行解析。根據前節敘述的EPADS TV的Geber數據制成三D模型(Model),通過解析從室溫加熱到260 ℃時的熱變形行為而求得。解析時使用ADINA8.6(美國ADINA公司制造)進行非線性的彈性解析。解析以TV-1′為標準。基材厚度為0.1 mm和0.3 mm兩種,PCB的導體設定為銅(Cu)中間圖形和網目圖形兩種,實施共計組合成四種的解析。制成的模型如下。

(a)模型1 芯材0.1 mm厚/網目圖形。

(b)模型2 芯材0.1 mm厚/中間圖形。

(c)模型3 芯材0.3 mm厚/網目圖形。

(d)模型4 芯材0.3 mm厚/中間圖形。

另外嵌入的芯片為0.1 mm,厚度10 mm□,與TV同樣的周邊配置金(Au)凸塊和下面填充底膠樹脂的構造。實際的制造狀況有所不同,在解析中室溫下的應力和變形設定為0,求出加熱到260 ℃時的熱變行為。圖13表示了熱變形解析結果的一例。途中的PCB L1表示上面的,裸芯片嵌入部分的中心部表現出凸形狀變形的傾向。它的周圍收到裸芯部嵌入部變形的影響。變形行為隨著部位而有所不同,這是由于導體圖形的形狀和疏密的影響所致。解析的四種模型中。模型2相當于TV-1發生起泡的構造。

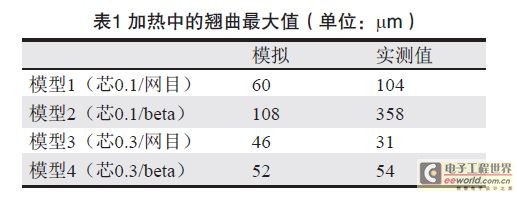

解析所獲得的熱變形量以模型2為最大,表現出與實際基板同樣的傾向。模型2的變形量為108 mm,其它模型的變形量范圍為46 mm ~ 60 mm.

6.4 與熱變形實測的比較

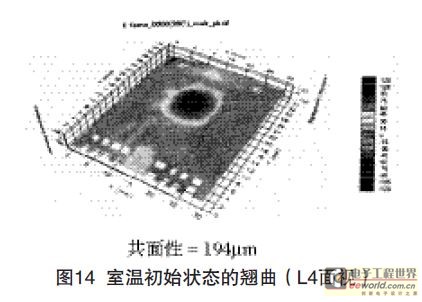

為了驗證熱變形解析的準確性,進行了熱變形行為的實測。樣品制造成TV-1′,構造相當熱變形解析的模型1~模型4供給試驗。根據莫瑞光影法(Shadow Moire)的非接觸翹曲測量一邊加熱到最高260 ℃一邊進行測量。圖14表示了室溫初始狀態下翹曲分布圖。與解析結果相反,由于L4側具有凸狀翹曲,所以在上面配置PCB L4.由于這種翹曲方向對應于圖11中表示的起泡以后芯片翹曲方向,所以芯片在嵌入時和安裝時表現出不同的翹曲。

從室溫初始狀態到260 ℃一邊升溫一邊進行數點的測量,確認了室溫初始狀態時翹曲小的傾向,即L1側表現出翹曲行為,這一點與模擬的傾向一致。以室溫初始狀態的翹曲量為基準求出L1測變位量,表1表示了它與模擬結果的比較結果。厚度0.1 mm的構造中實測結果大大超出模擬結果的變形量。特別是模型2中呈現出很大剝離,雖然外觀沒有確認,但是也有可能發生微細的層間剝離。然而厚度0.3 mm的構造中,實測結果與模擬結果比較一致,表明元件嵌入PCB的熱變形預測是有效的。0.1 mm厚度的構造中兩者的剝離點今后還有研究的余地,可以采用彈性解析預測熱變形行為,在工業上比較有用,期待著有助于元件嵌。

評論