LED倒裝技術及工藝發(fā)展趨勢分析

硅基板的設計要根據倒裝LED芯片的電極版圖而制定,設計上硅基板上的電極要與芯片上電極相匹配。

本文引用地址:http://www.104case.com/article/201612/325416.htm同時為保證硅片表面布線層不受外界水汽和腐蝕環(huán)境的破壞,需要在硅片表面的金屬布線層表面制作一層鈍化保護層。在硅片表面布線和鈍化層制作好后,為了實現(xiàn)LED芯片與硅基板的焊接,需要在硅基板表面制作與LED芯片電極對應的凸點金屬。

硅基板的優(yōu)點是利于集成,可將ESD、電源控制IC等在基板制作的階段進行集成和整合。缺點是易碎,不能作為封裝基材,還需要另外的外部封裝支架,成本高。

陶瓷基板則是現(xiàn)在最流行的倒裝LED基材,用于倒裝LED陶瓷基板表面的金屬布線主要采用DPC(Direct Plate Copper)工藝在完成。

DPC所制作的陶瓷基板能做到較細的線寬線距,能滿足倒裝LED芯片的精度需求。陶瓷基材對比起傳統(tǒng)支架所用的PPA、PCT等塑膠材料,有高導熱、耐高溫、穩(wěn)定性好等優(yōu)點。

所以陶瓷在大功率的應用上有著巨大的優(yōu)勢,這點更有利于發(fā)揮倒裝芯片大電流和高可靠性的特點。

3.4.2、基板金屬凸點工藝

由于需要進行電性的連接,需要在基板上制作金屬凸點,通過金屬凸點與LED芯片的金屬焊盤連接;當然也可以將金屬凸點做在LED芯片的金屬焊盤上,但比較少用,因為目前LED圓片還是以2寸為主,在LED圓片上加工凸點金屬成本效益不高。

凸點材料選擇通常要求其具有良好的重熔性能,由于其在重熔的過程中起到自對準及收縮的功能,有利于凸點的形成和焊接工藝。

根據材料的不同及應用的不同,金屬凸點有多種制作方法,主要有以下幾種: (1)釘頭凸點法

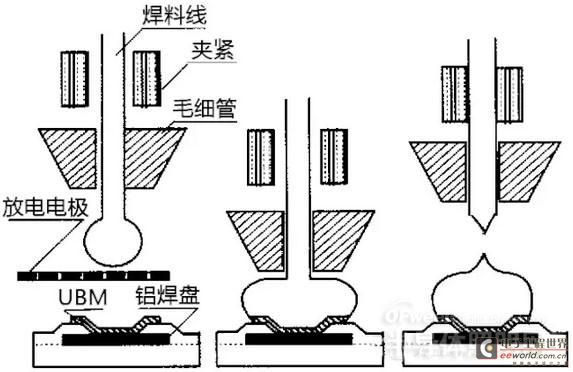

釘頭Au凸點的制作方法如圖1。

先用電火花法在金線尖端形成球;

然后在加熱、加壓和超聲的作用下,將Au球焊接到基板電極上;

接著將線夾抬起并水平移動;再對Au線加熱并施加壓力;

最后提起線夾將金線拉斷,完成一個Au球。

對超聲功率、超聲時間、焊接壓力等工藝參數(shù)調整,可改變凸點的特性,如金凸點形狀,機械性能等。這一方法工藝簡單、容易實現(xiàn)、成本低,但其效率較低。

圖1 釘頭凸點過程

(2)濺射絲網印刷法

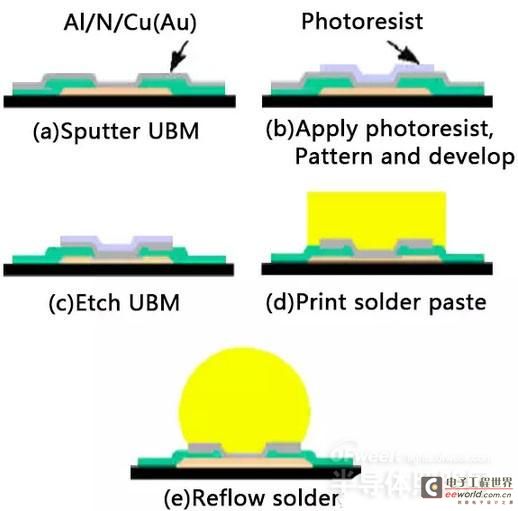

濺射絲網印刷法的制作流程如圖2所示。

先在基板上濺射上一層種層;

接著用光刻腐蝕的方法,使種層只保留凸點所在位置的金屬;

接著通過絲網印刷,在凸點位置上保有錫膏;

最后通過回流工藝,形成錫球凸點。

濺射絲網印刷法所制作的凸點精度由模板決定。

圖2 濺射絲網印刷法過程 (3)電鍍凸點法

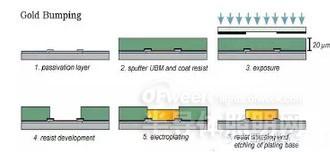

電鍍凸點法的制作流程如圖3所示。

先在基板上濺射種層(Seed Layer)并完整涂上厚光刻膠;

接著進行曝光,開出凸點位置;

然后進行整體電鍍,在開窗口的位置鍍上金屬;

最后去掉光刻膠及種層;則得到金屬凸點。

如果是一些共晶焊料,如SnPb,則還需要進行回流形成合金。

圖3 電鍍凸點法過程

金屬凸點的制作,最重要的是凸點厚度(即高度)的控制;對于合金凸點,還需要精確控制合金凸點的組分,因為合金組分直接決定了金屬凸點的熔點,對于后面的焊接工藝至關重要。

對于金凸點,還需通過工藝控制,精確控制凸點的硬度,以便在后面的倒裝焊接工序中能夠控制凸點的變形程度。

3.5 倒裝焊接工藝

要實現(xiàn)倒裝芯片,LED芯片需要焊接到基板表面。而實現(xiàn)倒裝LED芯片與基板間的焊接,常用的是金屬與金屬之間的共晶焊接工藝。

目前行業(yè)內的共晶工藝一般有以下幾種:

(1)點助焊劑與焊料進行共晶回流焊;

(2)使用金球鍵合的超聲熱壓焊工藝;

(3)金錫合金的共晶回流焊工藝。

其中第一種錫膏回流焊在目前器件的SMT貼片用得較多。目前在LED行業(yè)內,后兩種焊接工藝使用較多,主要是倒裝LED芯片目前還主要倒裝在硅基或陶瓷基板上。

共晶回流焊主要針對的是PbSn、純Sn、SnAg等焊接金屬材料。這些金屬的特點是回流溫度相對較低。這一方法的特點是工藝簡單、成本低,但其回流溫度較低,不利于二次回流。

超聲熱壓焊工藝是將LED芯片和基板加熱到一定溫度后,在LED芯片上加上一定的壓力,使凸點產生一定的變形,增大接觸面積,然后在接觸界面加上一定的超聲功率。在熱和超聲摩擦的作用下使得芯片和基板上的金屬能夠發(fā)生鍵合。

目前金對金焊接(Gold to gold bonding)都采用這種方式焊接,這種焊接形成的鍵合連接十分穩(wěn)固保證了大電流的穩(wěn)定使用和長期工作的可靠。

金錫合金的共晶回流焊工藝是利用金錫合金(20%的錫)在280℃以上溫度時為液態(tài),當溫度慢慢下降時,會發(fā)生共晶反應,形成良好的連接。金錫共晶的優(yōu)點是其共晶溫度高于二次回流的溫度,一般為290~310℃,整個合金回流時間較短,幾分鐘內即可形成牢固的連接,操作方便,設備簡單;而且金錫合金與金或銀都能夠有較好的結合。

上面三種焊接工藝中,第一和第三種工藝都需要首先通過貼片機用錫膏或助焊劑將LED芯片貼在基板表面,然后再進行回流焊接。由于倒裝LED芯片尺寸較小,對貼片機的精度的要求一般。貼片精度直接決定了芯片焊接后的對準情況。

第二種方法超聲熱壓焊工藝需要采用專用的焊接機,對焊接機的要求較高,除對準精度要求外,還需對基板和LED芯片固晶頭的溫度精確控制,對固晶頭壓力和超聲功率精確控制,因此這種專用焊接設備往往比較昂貴,相對來說工藝成本也會較高。 4、倒裝LED的應用及發(fā)展趨勢

倒裝LED芯片由于其體積小、易于集成,在各個領域都能夠實現(xiàn)廣泛的應用。在倒裝芯片這一技術平臺上,能開發(fā)出多種產品。

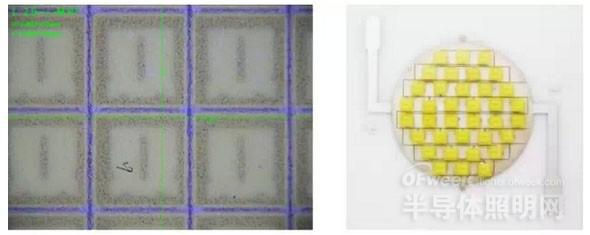

4.1、陶瓷基LED光源

目前行業(yè)內多家公司均已推出倒裝無金線的陶瓷基LED光源產品,在LED芯片倒裝在陶瓷基板上后,整片陶瓷基板去做熒光粉涂敷,然后用模具Molding一次透鏡,這兩步封裝工藝都是整片一起完成的,最后再進行切割、測試分類和卷帶包裝步驟,直接形成了陶瓷基無金線封裝光源產品,其工藝步驟如圖4所示。

這種封裝方法,封裝過程和芯片制造過程結合在一起,因此稱為芯片級封裝;同時封裝是整片一起完成的,不是單顆操作的,因此也稱為晶片級封裝(Wafer Level Package)。

圖4 陶瓷基無金線封裝工藝步驟

目前陶瓷基倒裝光源產品成為了倒裝LED芯片應用的主流,國際上Philips Lumileds、Cree、三星等公司都已大量推出和銷售倒裝陶瓷基光源產品,臺灣新世紀、臺積電,國內晶科電子、德豪潤達、天電等公司也已推出同類產品,在市場上的接受度越來越高,特別是在高端的室外照明更是成為了首要的選擇。

4.2 柔性基板光源

現(xiàn)在市面上出現(xiàn)了新型的LED光源,這種光源的結構中,使用柔性基板代替陶瓷基板作為倒裝芯片的支撐,見圖5。這種結構中,最主要的是用聚酰亞胺(Polyimide)等材料代替陶瓷作為支撐,用銅片作為導電和導熱的材料。

倒裝芯片通過共晶焊接與柔性基板的銅片相連接,最后經過噴粉、Molding、切割、測試包裝等相同工序,則得到最終的與陶瓷基光源相同的光源。

圖5 柔性基板光源示意圖

由于與倒裝芯片接觸的為金(或銀),與陶瓷基相同,所以倒裝芯片上并不需要做任何改變,而且能保證焊接的性能不變。基板上部的金屬透過通孔的銅與下部的焊盤進行連接,保證了熱量直接在金屬中進行傳導,保持優(yōu)秀的導熱性能。

但柔性基板也有其缺點。一是柔性基板太軟,需要對制作流程中的工藝進行修改,目前還沒有成熟的匹配工藝;二是受限于其結構,光源焊盤既是電性通道也是散熱通道,不能夠做到熱電分離。這樣會對燈具廠商提出一些燈具設計的額外要求。

現(xiàn)在國內外很多公司已經投入大量人力物力進行柔性基板的研發(fā),其優(yōu)勢的價格比陶瓷基板便宜,但目前基板和封裝工藝都還不成熟,預計不久的將來會有倒裝柔性基板產品推出。

4.3 白光芯片

現(xiàn)在LED業(yè)界最熱門的技術就是以倒裝LED芯片為核心的白光芯片。白光芯片是目前最適合倒裝LED芯片的一種封裝形式。

白光芯片的結構如圖6,最終結構是在倒裝芯片外部包覆上一層熒光膠,芯片發(fā)出的藍光經過熒光膠轉換成白光。

白光芯片的最大特點就是小,其尺寸僅比芯片略大,是真正的芯片級封裝(CSP,Chip Scale Package)——封裝體面積與芯片面積之比小于1.4倍。

白光芯片具有以下的優(yōu)點:

1)封裝體積小,方便設計整合Lens;

2)直接貼裝,無需基板,方便應用;

3)散熱直接,熱阻低,可靠性高;

4)高密度集成,光色均勻性好;

5)封裝結構簡單,制作成本低。

應用上,白光芯片可以對3535產品進行直接替換,也可利用其易貼裝的特點,制作出高光密度的光源(如COB),見圖6。在某些需要尺寸限制更大的領域中,如直下式背光,手機背光等,能有更大的發(fā)展空間。

圖6 白光芯片與白光芯片COB

5、結論

倒裝LED與正裝LED相比,具有高光效、高可靠性和易于集成的特點,使倒裝LED得到越來越廣泛的應用。將倒裝LED技術與芯片級封裝技術相結合,能更進一步提高白光LED光源的競爭力。

隨著芯片技術與封裝技術日益成熟,客戶對倒裝LED的認識加深,倒裝LED將會有一個更遠大的前程,將會在市場上占有更大的份額。

評論