基于EN298:2003安全標準的自動燃氣控制器設(shè)計

引言

本文引用地址:http://www.104case.com/article/201610/306725.htm由于能源的稀缺,如何使燃料資源利用更高效、更合理,已成為備受關(guān)注的民生大事。同時,燃氣安全隱患問題也亟待解決。隨著技術(shù)的進步,相關(guān)研究人員逐漸將控制理論應(yīng)用于燃燒過程控制領(lǐng)域中。目前,西方發(fā)達國家燃燒控制技術(shù)發(fā)展比較成熟,但產(chǎn)品成本較高;我國燃燒控制技術(shù)相對落后,生產(chǎn)燃燒器以及燃燒控制設(shè)備沒有明確的質(zhì)量安全標準,故歐盟燃燒控制安全標準的引入具有重大意義。

1 設(shè)計規(guī)范

本設(shè)計符合EN298:2003安全標準規(guī)范。該標準規(guī)定了鼓風或非鼓風燃氣燃燒器和燃氣用具的自動燃燒控制系統(tǒng)、程序控制裝置和與之相連接的火焰檢測裝置結(jié)構(gòu)、功能、測試方法和標志要求。

2 關(guān)鍵技術(shù)

2.1 光電耦合器隔離高低壓技術(shù)

光電耦合器是一種把發(fā)光源、受光器及信號處理電路封裝在同一密閉殼體內(nèi)的器件,其內(nèi)部結(jié)構(gòu)如圖1所示。工作時輸入的電信號驅(qū)動發(fā)光二極管,使其發(fā)出一定波長的光,被光探測器接收,產(chǎn)生光電流,經(jīng)進一步放大后,將電信號直接輸出,即實了“電→光→電”的轉(zhuǎn)換及輸出。把光作為信號傳輸媒介,輸入端和輸出端在電氣特性上絕緣,這樣就實現(xiàn)了“電隔離”。

2.2 基于STC單片機ID的芯片加密技術(shù)

如果解密后的結(jié)果和EEPROM中的編碼相匹配,則進入正常循環(huán);否則,使程序跑飛的同時清空所有EEPROM。此外,考慮到若加密驗證程序只放在主程序的開始執(zhí)行,則有被專業(yè)破解人員直接跳過加密驗證程序的可能,故系統(tǒng)設(shè)計時采用周期性加密驗證方式,提高系統(tǒng)保密性。

2.3 基于雙MCU的FailSafe技術(shù)

FailSafe技術(shù)要求在緊急狀況下可以立即切斷所有的危險輸出以防發(fā)生事故,即實現(xiàn)“故障導向安全”,也可稱作“失效安全”。燃氣控制器使用的特殊性決定了該系統(tǒng)對安全性要求比較高,本設(shè)計在采用冗余技術(shù)的前提下實現(xiàn)了FailSafe。冗余技術(shù)又稱為儲備技術(shù),其核心理念是利用系統(tǒng)并聯(lián)模型來提高系統(tǒng)可靠性,一般分為工作冗余和后備冗余。本設(shè)計中采用前者,即多單元平均負擔工作,工作能力有一定冗余。

系統(tǒng)工作過程中,電磁閥對火焰的控制是影響安全的重要因素。當電磁閥打開時即有燃氣釋放,若沒有火焰存在是十分危險的,故需確保在沒有火焰時電磁閥處于關(guān)閉狀態(tài)。

如表1所列,設(shè)計使用兩個MCU對電磁閥和火焰的狀態(tài)進行檢測和控制。在認為兩個MCU同時出現(xiàn)故障的可能性非常低的前提下,當有一個MCU或相關(guān)器件出現(xiàn)故障時,會在另一個MCU的控制下關(guān)閉電磁閥,并切斷所有的危險輸出,如燃氣釋放。假設(shè)每個MCU及相關(guān)部件出現(xiàn)故障的幾率是1%,雙MCU控制時出現(xiàn)故障的幾率僅為0.01%,即通過雙MCU控制實現(xiàn)了FailSafe。

3 系統(tǒng)設(shè)計

功能設(shè)計要求略——編者注。

3.1 系統(tǒng)工作流程

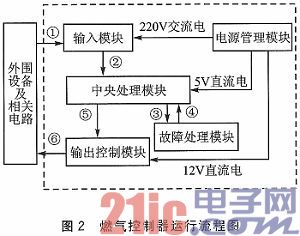

燃氣控制器的系統(tǒng)運行流程如圖2所示,虛線框內(nèi)的各模塊是控制器中實際包含的模塊,而左側(cè)矩形框內(nèi)表示該控制器所要檢測和控制的外圍設(shè)備及相關(guān)電路。

圖中編號與燃燒控制系統(tǒng)工作流程相對應(yīng):

①系統(tǒng)運行過程中,外圍輸入信號通過接口電路被控制系統(tǒng)的輸入模塊接收;

②經(jīng)過輸入模塊處理后的信號被中央處理模塊所接收;

③中央處理模塊中的兩個MCU對輸入信號進行分析和處理;

④通過故障處理模塊對系統(tǒng)運行故障進行檢測和處理,并將處理結(jié)果反饋給中央處理模塊;

⑤中央處理模塊將分析和處理后的信號傳輸給輸出控制模塊;

⑥輸出控制模塊將低壓控制信號通過繼電器來控制高壓信號,最后通過接口電路對外圍設(shè)備運行進行自動化控制。

在以上各模塊工作的過程中,均由電源管理模塊提供適當電壓。

3.2 硬件設(shè)計

3.2.1 系統(tǒng)硬件電路

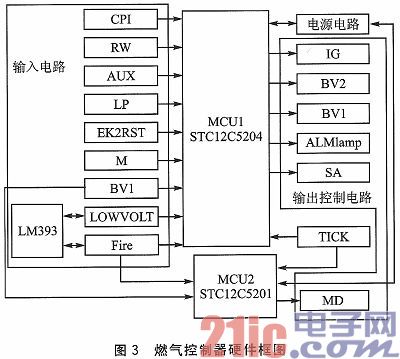

燃氣控制器硬件框圖如圖3所示,主要包括主控制器STC12C5204、輔助控制器STC12C5201、MCU同步電路、電源電路、輸入電路、輸出控制電路等幾個部分。圖3中出現(xiàn)的英文縮寫含義略——編者注。

3. 2. 2 系統(tǒng)輸入電路

(1)火焰檢測電路

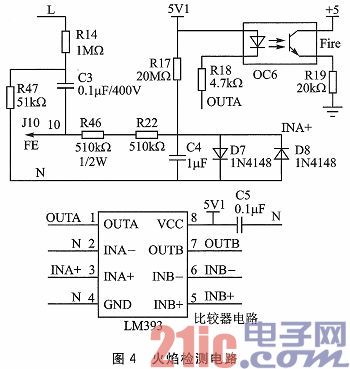

圖4為燃氣控制器火焰檢測電路圖,主要利用火焰的導電性和整流效應(yīng)而設(shè)計。火焰檢測對系統(tǒng)來說非常重要,故探測點Fire同時連接到了MCU1和MCU2的I/O口上。

圖4中FE為火焰探測器,電阻R46、R22和電容C4構(gòu)成低通濾波器。電阻R47和R14組成L型衰減器,使J10與N之間得到10.67 V交流電壓。電容C3起到交流耦合作用,使FE端得到純凈的交流信號。在FE點火時,1 mm內(nèi)約產(chǎn)生兩萬伏高壓脈沖,故電路中采用大功率電阻R46與R22,可以盡量拉開火焰探頭與檢測電路中比較器及光耦的距離,以保護電路。

無火焰存在時,F(xiàn)E端直流分量為零,在上拉電阻R17作用下,LM393同相輸入端INA+電壓為+0.7 V,比較器輸出為邏輯1,光耦不導通,F(xiàn)ire為低電平;有火焰存在時,燃氣燃燒器產(chǎn)生離子體,當電源提供的交流電信號接觸到火焰探針時,可在火焰上形成通路,相當于J10與零線之間接入一個二極管,具有單向?qū)ㄌ匦裕骱蟛ㄐ稳鐖D5所示,此時直流分量為負值。比較器同相輸入端INA+為DC-0.7V,比較器的輸出為邏輯0,光耦導通,F(xiàn)ire為高電平。

(2)低壓檢測電路

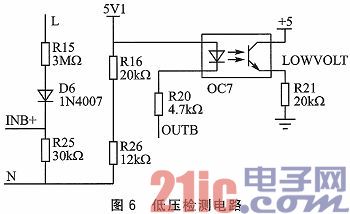

如圖6所示,為燃氣控制器低壓檢測電路圖。由于電壓不足時會影響系統(tǒng)的正常運行,因此,需要對系統(tǒng)電壓進行實時監(jiān)測。

低壓檢測通過比較器和低壓檢測電路共同完成。圖6中LOWVOLT是低壓檢測點,與主控MCU的I/O口相連接,高電平表示檢測電壓偏低,低電平表示電壓正常。網(wǎng)絡(luò)點5V1比零線電壓高5 V,經(jīng)分壓,反相輸入端INB一的電壓為1.875 V,同相輸入端INB+的電壓為30 kΩ/(30 kΩ+3 MΩ)×待測電壓臨界值為181.8 V,若同相輸入端的電壓低于反相輸入端,即供電電壓低于預(yù)設(shè)值,則光耦導通,LOWVOLT檢測到上升沿。

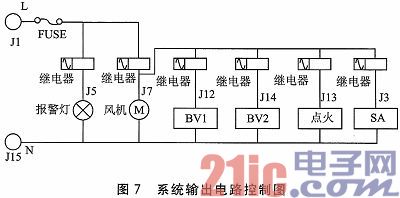

3.2.3 系統(tǒng)輸出控制電路

系統(tǒng)輸出控制電路邏輯如圖7所示,故障報警燈和風機連在干路上,其他電路包括兩個燃氣控制閥門、點火裝置以及執(zhí)行器均需接受風機的總控制,即只有在風機打開的前提下,系統(tǒng)才允許進行輸氣、點火等動作。

3.3 軟件設(shè)計

3.3.1 系統(tǒng)軟件架構(gòu)

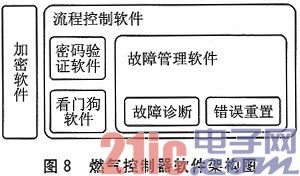

圖8為燃氣控制器軟件架構(gòu)圖,顯示了軟件的主要組成部分及其嵌套關(guān)系。

3.3.2 主控MOU芯片加密及加密驗證軟件設(shè)計

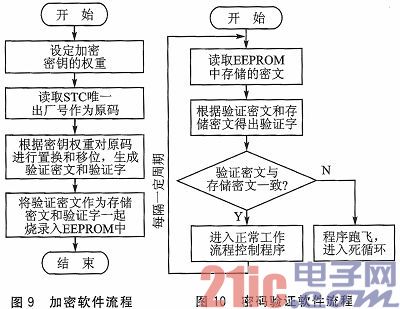

主控MCU加密基礎(chǔ)是STC12C5201AD系列芯片的每一個單片機在出廠時都具有全球唯一的序列號(ID號),可以在單片機上電后通過相關(guān)指令從內(nèi)部RAM單元F1H~F7H中存儲的連續(xù)7個單元值來獲取該單片機的ID號,利用其唯一性對MCU進行加密。此時,再燒錄流程控制程序則只能匹配當前芯片。加密軟件流程、密碼驗證軟件流程如圖9、圖10所示。

3.3. 3 系統(tǒng)流程控制軟件設(shè)計

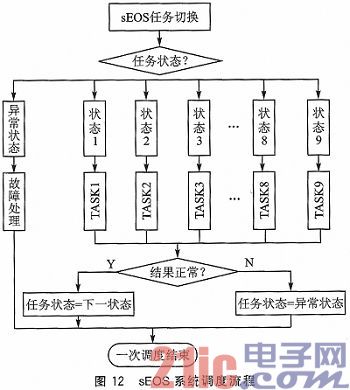

結(jié)合系統(tǒng)功能要求及被測參數(shù)的相關(guān)性,確定各任務(wù)如下:

TASK#1:開機檢測(鎖存錯誤檢測,火焰檢測,低壓檢測),重復檢測7次。

TASK#2:CPI檢測,重復檢測20次。

TASK #3:開機前LP檢測,重復檢測20次。

TASK #4:打開風機,兩個周期后進行風機電平檢測。

TASK #5:打開SA,進行火焰檢測和RWtest檢測,重復檢測40次。

TASK #6:關(guān)閉SA,進行火焰檢測和RWtest檢測,重復檢測60次。

TASK #7:打開BV2,4個周期后進行火焰檢測。

TASK #8:關(guān)閉IG點火器,進行RWtest檢測,LP檢測,重復檢測14次。

TASK #9:打開BV2,進行火焰檢測,RWtest檢測,LP檢測,重復檢測24小時。

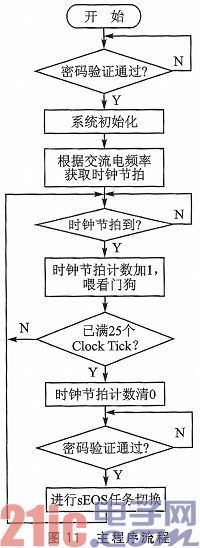

根據(jù)任務(wù)的執(zhí)行順序,畫出如圖11所示系統(tǒng)主程序流程圖,以及圖12所示sEOS系統(tǒng)任務(wù)調(diào)度流程圖。系統(tǒng)運行時,首先進行密碼驗證,驗證通過后進行系統(tǒng)初始化,包括I/O口輸入輸出模式初始化、系統(tǒng)輸出控制模塊初始化、定時器初始化及任務(wù)切換時任務(wù)狀態(tài)值初始化。由于STC芯片內(nèi)置R/C振蕩器隨著溫度變化,其提供的頻率會有一定溫漂,加上制造工藝方面的誤差,導致內(nèi)部R/C振蕩器不夠敏感,因此燃氣控制器初始化完成后,需要根據(jù)工頻交流電頻率(50 Hz)來獲取校正后的芯片頻率,以此來保證系統(tǒng)運行控制的精度。產(chǎn)生中斷間隔(一個“Clock Tick”)為20 ms,根據(jù)系統(tǒng)功能對時間精度的需求,sEOS任務(wù)調(diào)度和切換周期定為0.5 s,即每隔0.5 s系統(tǒng)查詢一下任務(wù)狀態(tài)當前值,根據(jù)該值決定任務(wù)的調(diào)度。

結(jié)語

本設(shè)計中參照EN298:2003標準,對燃氣控制器進行了系統(tǒng)設(shè)計,能夠有效減少國內(nèi)燃燒控制設(shè)備因缺乏明確的質(zhì)量安全標準而存在的安全隱患;同時,由于國內(nèi)勞動力資源和電子元器件成本相對低廉,使該設(shè)計兼具了國外產(chǎn)品的高質(zhì)量和國內(nèi)產(chǎn)品的低成本這兩項優(yōu)點,希望能在一定程度上推動國內(nèi)燃燒控制行業(yè)的發(fā)展,關(guān)鍵技術(shù)問題的解決方案也可以給業(yè)界同行一個很好的借鑒。

評論