基于現場總線技術的 DCS 應用

0 引言

本文引用地址:http://www.104case.com/article/201609/303987.htm某外資碳酸二苯酯廠的改擴建項目中,要求對原有 20 萬噸/年產量的裝置進行相關工藝單元的優化改造、擴充,并新增兩個全新工藝單元,以實現擴建后產能達到 40 萬噸/年,新工藝技術的應用使得能源的利用率及生產效率大幅提高。構建一個集裝置生產操作監控、設備狀態監控、資產管理、資源分配、經營及市場管理一體化的自動化控制系統是實現裝置生產高效益和提高競爭優勢的基礎。基于這個出發點,本文提出采用基于工廠管控網技術的 DeltaV 系統作為控制系統,以現場總線技術設備為基礎的自動化控制方案,替換原有非智能現場控制設備,包括馬達、閥門定位器、變送器等測量儀表設備,改變原安全系統(SIS)通過Modbus 連接 DCS 和生產網的模式,引入 Modbus TCP /IP 技術連接安全系統和 DCS 系統。

1 控制系統的選用及系統的硬件配置

1.1 控制系統選用及應用要求

碳酸二苯酯裝置自動化控制系統采用艾默生公司的具有工廠管控網結構體系的控制系統,該系統基于FF 總線技術,采用標準的開放式協議進行操作,可以與企業內已聯網的全部智能現場設備進行交互,更重要的是它的規模可變性,這一優勢提供未來系統進一步改擴建的靈活性及充分利用原有的控制系統設備,節省工程費用。以下是利用該系統特點提出的設計要求:

(1)考慮到系統的可靠性和安全性,由 DCS 控制器承擔主要的過程控制計算,所有的復雜控制算法都由 DCS 控制器完成,現場總線設備不參與控制及計算。

(2)充分利用系統規模可變性特點,在控制網絡里安裝兩臺專用應用站,安裝 OPC 服務器、設備管理系統服務器等應用軟件,且互為冗余。安裝兩臺遠程DCS 操作站,滿足用戶在現場進行系統的操作、監控與維護等工作。

(3) 借助于管控網結構良好的開放特性,安全系統(SIS)和 DCS 系統之間的通信采用基于 Modbus 的TCP / IP 的通信方式,這種方式可以把 ESD 控制器通過交換機和任意多個 DCS 控制器之間信息共享,利用網絡中的核心交換機引入 GPS 時間,實現 DCS 和 ESD系統的時間同步。

(4) 盡可能使用總線智能設備,如智能執行機構,馬達控制器等,對于測量儀表,非安全相關的儀表設備必須選用 FF 智能儀表,安全相關的模擬量儀表設備必須選用帶 HART 通信功能的智能儀表,開關量信號采用 NAMUR 類型,變頻和非變頻馬達控制器選用 Profibus DP 通信協議的智能設備。

(5) 為確保控制系統的安全性和高可靠性,必須對以下關鍵部位實行冗余設計:

·控制系統柜、網絡柜的電源采用相互獨立的兩路 UPS 供電系統 1:1 冗余設計;

·控制器(CPU)卡件和通信卡件采用 1:1 冗余設計;

·連接機架間的數據線冗余設計;

·控制系統間的控制通信網絡、交換機等通信設備冗余,冗余的通信電纜一路走裝置的電纜橋架,一路走地下通信用的電纜井。采用冗余配置的設備有故障時系統會實現自動無擾動的切換,并發送相應的報警信息。

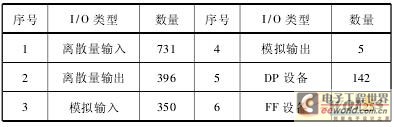

1.2 控制系統硬件配置

控制系統包括 DCS 控制站 18 個,新增 DCS 控制站采用 MX 控制器,原有控制站的控制器升級為 MX控制器;ESD 控制站 8 個,新增 ESD 控制站采用 Hi-max;服務器 5 臺,包括 2 臺應用站,2 臺遠程操作站,1臺專家站;操作站 4 臺,工程師站 2 臺。I/O 點數如表1 所示。

項目執行過程中要對控制器的主要技術參數進行測試和計算,每個控制器的各項參數設計要求:空余內存 >35%;空余存儲器 > 30%;DST 的備用點 > 20%;每個控制站備用 I/O 通道 >20%。

表 1 I/O 點表

2 改造后控制系統的架構設計及功能描述

2.1 控制網絡架構的設計

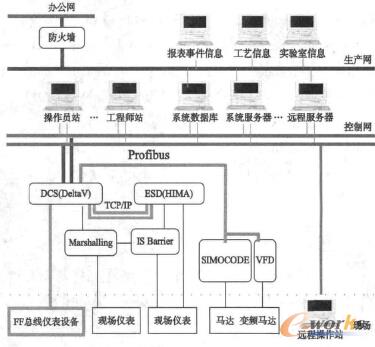

基于現場智能設備的工廠管控網是一種規模可變的開放式結構體系,方便系統擴容及原有資源的利用。考慮到對現有系統資源的充分利用,降低控制網絡和生產網絡的工程費用。項目只對控制網絡進行擴展,對于新增遠程操作站及 I/O 站,通過光纖接入新機柜室的冗余控制網絡柜的主副網上實現遠距離的控制。新機柜室的控制站通過以太網線連接至冗余通信柜,再通過光纖遠距離傳輸至原有通信柜的主副控制網絡中,實現與控制室網絡,生產網及辦公網絡的連通。新增操作站、服務器直接接入現有控制網的主副網中,以實現對工廠生產的控制操作和工藝信息、報警信息的監測。

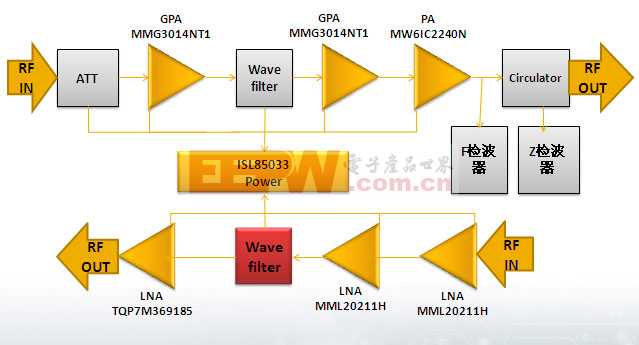

利用現有系統的生產網、辦公網,構建一個工藝控制自動化、儀表設備智能化、企業管理信息化的現代化工廠,系統架構如圖 1 所示。

圖 1 碳酸二苯酯裝置控制系統架構

2.2 功能描述

(1)智能現場設備層

主要分為三種類型智能設備、測量儀表:FF、Profi-bus 及 HART 協議類型的變送器、執行機構、馬達控制器等現場智能設備,這些設備通過現場總線與相應的智能 I/O 通信卡件接入控制系統,構成工廠管控網的第一層。

(2) 控制網絡層

由圖中結構看出,控制網絡中 DCS 系統是工藝生產流程的過程控制核心,實現對各種復雜工藝過程的控制、工藝和系統報警信息的監測等。安全系統是獨立的子系統,其通過 Modbus TCP/IP 接入 DCS,實現信息的共享、互為操作。操作站和工程師站作為操作和日常維護的界面。

(3) 生產網絡層

通過 OPC 協議,將控制網上的生產信息、設備信息、操作信息等集成起來,實現對現場設備進行遠程巡檢和診斷,對工藝操作信息、報警歷史數據等進行存儲監控和分析。

評論