CAN總線在絲網印花機上的應用

刮板氣缸控制

刮板氣缸的啟動和停止通過PLC來完成,但氣缸的狀態則由伺服驅動器自身所帶di接收,然后通過CAN傳送給PLC。

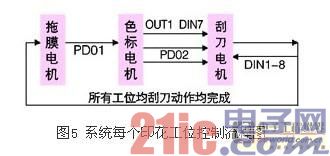

印花工位控制流程

圖5為系統每個印花工位控制流程圖。

pdo1:拖膜伺服走完定長后,需要給每個工位的色標電機啟動運行信號,發送內容為0x6041、0x2170,色標伺服收到信息后則觸發sequence(伺服內部程序段,ed伺服內部可編寫256段程序)進入查找色標狀態;

pdo2:色標伺服在找到色標后,把實際位置和輸入狀態發送到刮刀伺服驅動器(即當前位置值0x6063、輸入端狀態(0x2170),刮刀伺服通過接 收0x6063并計算得到所實際的誤差值,再在刮刀電機目標位置上加上該誤差,得到新的刮刀電機的目標位置;而0x2170的作用是觸發刮刀電機進入刮刀 工作模式;當然0x2170也可以通過硬件方式實現,即色標電機找到色標后,輸出一個out信號,再把這個out信號連接到刮刀電機的輸入端,通過輸入端 去觸發一個sequence使電機進入刮刀模式。

CAN總線解決方案為客戶帶來的直接好處

采用總線控制方式,由伺服直接通過pdo進行交換,減少了PLC之間的數據交換時間,系統循環時間大幅降低,生產效率得到大幅提高,比以前采用多PLC的方式提高20%;

印刷精度比以前提高1倍;

采用遠程i/o,極大的減少了系統布線,降低了系統故障率;

系統擴展能力大幅增強,可以很方便增加印刷工位;

開放式系統,客戶可以根據自身需求來更換系統部件;

總線式結構、智能式伺服驅動器,可以很方便監控系統各個工位的運行狀態。

CAN總線解決方案比傳統方案的優勢

效率更高、速度更快:采用數字伺服控制控制、驅動技術,伺服能夠工作在加速、運速、減速三種模式下;由于采用總線,系統的協調性更好,減去了很多中間數據傳輸環節,從而極大的提高了印刷速度;

實時性更強:由于采用CAN總線通訊,通訊波特率能夠高達1m,因此系統的實時響應能力得到了很大的提升,主站與各個工位之間數據通訊更流暢、更及時;

減少工作量:整個系統采用一個主PLC控制,PLC只需要把所要傳輸的數據發送到總線上,每個工位的從站(伺服驅動器)會自動接收所需要的數據并自動進行處理,因此極大的減少了工程的編程和維護量;

便于系統擴展:采用了CAN總線方案,系統中所有設備均連接到總線上,由主PLC進行調度,如果不需要某個工位或者要添加一個工位,那么只需把工位上的伺服驅動器折掉或連接到總線上,而不需添加別的任何控制設備,程序的改動量也很少,從而有效地減少客戶開支;

節約成本:省去了各個工位的控制器及其他相關設備,因此系統的成本得到了有效降低,同時PLC具有以太網、電話線接口,可以遠程診斷和維護,堅信系統維護成本;

可靠性增強:CAN總線具有強大的容錯、監控、錯誤處理能力,可以很輕易的發現問題的所在,并能自動處理出現的各種故障并及時顯示各個節點所出現的報警信息,如果其中一個節點出現問題,只需更換該節點即可;

網絡化管理:PLC具有以太網接口,可以接入上層管理網絡(比如erp),實現管理層對現場設備的監控,可以根據生產線情況安排生產調度,進而實現清晰和有效的計劃管理;

控制更靈活:ed系列驅動器是智能化伺服驅動器,具有很強的可編程能力,并具有di/do,是一個帶PLC功能的伺服驅動器,可以滿足一些小型場合的應用,一些i/o點可以直接接入驅動器進行處理,而不需PLC參與,為系統節省了大量i/o點;

開放及模塊化的系統設計,確保投資價值:該系統采用當前最流行的控制方式,可以保證技術長期不過時,開發和模塊化設計保證系統可以任意擴展并實時升級,從而可以確保贏得長期收益,最終確保投資價值。

評論