驅動設計匹配LED背光方案以優化節能

驅動系統的要求與挑戰

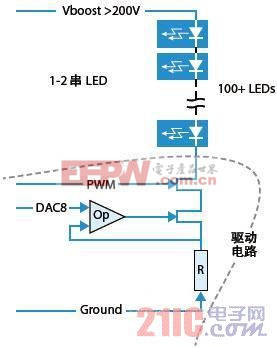

不同背光謾計方案所要求的驅動架構也相當不同。側光式的驅動一般要求非常高的輸出電壓(幾百伏)以驅動串聯的LED條組。其挑戰在于需要驅動多條互相之間并聯的LED條組,并匹配電流和正向電壓。然而這種背光方式在電視開啟時始終保持所有的LED在點亮狀態,這無疑浪費了大量的功耗。LED只能依靠其基準效率優勢來減少一點能耗。LED能被整體調暗,該技術也被稱為整體亮度調節,但該種技術并不能提高畫質。

側光式電視的驅動需要高電壓、升壓拓撲設計。典型電視電源的電壓為12-14V,作為驅動電路的輸入。驅動電路會將電壓提升10-20倍,同時努力保持高效率。

驅動系統本身是一個分立的DC-DC設計,在某些情況下主電源能從交流輸入直接輸出一個高電平。對驅動部分的效率要求達到90-95%左右。通常會將上百個LED串聯在一起。某些設計中會使用串并聯混合,以降低每串LED的電壓要求。

目前市場上絕大多數的LED背光電視采用基本的側光式設計。該種方式驅動的關鍵挑戰是在高電壓下保持高效率,并盡量減少使用器件的數量。圖2顯示了側光背光式電視的典型驅動架構。

直下式背光驅動器

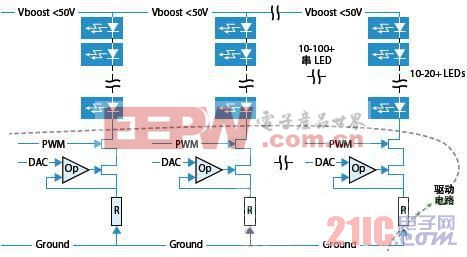

在直下式背光設計中,LED直接位于LCD液晶面板的背后,并劃分成面積較小的區域進行分別控制。每個區域包含若干顆LED,可對其進行局部控制。各個區域的排列方式和LED數量由制造商根據屏幕的尺寸、畫質要求及其他因素進行選定。區域劃分的數量越多畫質越高,但隨之也會增加LED和驅動系統器件的數量,并相應的增加成本。

圖2典型側光式背光的驅動設計。

圖3.直下式及分段側光式LED背光的典型驅動設計。

圖3為典型直下式和分段側光式電視背光的驅動系統設計。與側光式設計相比二者所要求的驅動電壓低得多,高效驅動的設計變得更加簡單。直下式與分段側光式設計相比LED串的數量多得多,但每串中LED的數量較少。

直下式背光設計驅動的主要挑戰是數量。采用該種技術的電視可含有超多100串LED。而典型的驅動器只能處理8-16個通道。因此一臺電視需要多個驅動器。

典型的直下式背光電視中。LED占到背光單元材料成本的約40%,而驅動只占到約20%。LED的成本、功率、以及系統復雜度都是這種方式的劣勢。

LED具有不同的正向電壓(Vf)。即使經過分揀,眾多串LED間正向電壓的顯著區別導致電視中大量功率被浪費,產生了多余的熱量,并增加了LED與熱應力相關的失效幾率。

分段側光式背先驅動器

直下式背光所需的LED和驅動器件數量及其成本,促使更多廠商選擇分段側光式方法。畫質并不是消費者在購買時考慮的唯一標準。很多情況下,更薄的外觀的是關鍵的賣點,分段側光式方案能使電視更薄。2011年涌現出了超過60種側光式背光電視,該數字在2012年還渴望快速增長。

根據屏幕大小以及制造商對于分段數的要求,采用分段側光式背光的電視需要12-48通道的LED。鑒于相對較多的通道數量,直下式背光驅動的挑戰這里同樣適用,只是程度相對較低。前面提到的熱相關問題依然存在,迫使電視制造商采用若干額外的分立器件,也顯著增加了成本。

不斷提高的驅動IC技術能幫助我們克服上述的熱管理及成本問題。例如iWatt開發出了一種自適應式的切換技術,它將檢測檢測各組LED的正向電壓Vf,一旦出現失配就將自動對各個LED通道進行適當的調節,從而減少90%的功率浪費。該技術還能減少設備產生的熱,并使驅動器通過集成MOSFET來管理更多的通道。例如,1W7032驅動IC能處理32個并聯的LED條串。

LED驅動IC成為了LED背光電視能被廣泛采用的關鍵技術,LED本身巨大的節能潛力當然功不可沒。驅動方式以及相關的背光構架籽會隨著液晶顯示技術和電視的創新攜手前進。

由于其能最好地滿足消費者對于高畫質和低成本的要求,分段側光式設計逐漸成為了背光單元設計架構的最佳選擇。但仍然有能接受高能耗成本支出并追求更佳視頻質量的消費需求,促使直下式背光液晶電視需求的不斷增長。直下式背光的新進展,例如多區域面積的大小、更少的分區,以及超級選擇性電流控制等,將挑戰傳統驅動的實現方式并進一步降低成本。

評論