汽車電器系統實時監控電路多參數測試系統原理

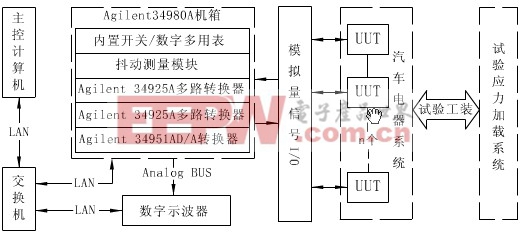

圖3:系統硬件構成

3.3 關鍵問題

1) 頻率信號的測量待測信號同時存在100Hz 以上和3Hz 以下的頻率信號,由于系統是公共DMM 等時掃描測量的方式,兩種信號需采用不同的采樣方式進行測量。對于高頻信號將系統掃描通道設置為頻率測量直接輸出。對于低于3Hz 低頻信號,由于其頻率過低頻率通道無法直接測量,因此需采用擬合的方式。此種方式對系統掃描頻率有較高要求根據

Nyquist 定理:

單通道采樣率應由待測信號頻率上限決定;

故有:

若對80 個模擬通道進行掃描采樣,開關的總切換頻率應大于480CH/s。系統將單次掃描的時鐘設計值為160ms,實際掃描頻率為500CH/s,實現了低頻信號的測量。

2)瞬斷監控的實現瞬斷作為一種電路瞬態現象,DMM 分時采樣方法采樣率過低,無法對該類信號實現監控,而多通道并行的模擬量數據采*導致大量的數據冗余和過高的系統成本。系統使用了抖動測量模塊以32 通道并行的數字量采樣方式實時監測各通道電壓跳變情況,單通道最高采樣率為0.1μs,根據汽車電器的試驗電壓將監控電壓閾值設定為10.5V/21V 可選。

4 系統應用軟件設計

4.1 軟件開發環境

系統選用LabWindows/CVI 作為軟件開發平臺。它具有交互式編程方法和豐富的庫函數,為開發人員建立數據采集和過程監控系統提供了理想的軟件開發環境,是實現虛擬儀器及網絡化儀器的快速途徑。

4.2 試驗監控中的多線程技術

Windows 是弱實時性的操作系統.它通過線程的優先級來實現搶先,通過對測試線程進行適當的優先級設置來滿足大部分測試任務的實時性要求。試驗監控要求系統控制、數據采集、數據顯示和數據分析各項功能同步完成。利用LabWindows/CVI 多線程中的線程池技術可以很好的實現系統的實時性。以界面控制作為主線程,通過界面操作向其它線程發出控制指令,使系統能夠對用戶操作及時響應;數據采集、實時顯示、故障診斷作為輔助線程,與主線程同步執行。在輔助線程中,實時顯示線程和數據分析線程通過管道消息驅動機制與數據采集線程進行實時的通信,實現線程間的數據共享。

4.3 故障診斷方法

按照邏輯識別原理:故障原因函數A 、故障特征函數X 和決策規則E 三者滿足布爾函數關系,故障診斷過程的實質就是從已知的X 、E 中解出A ,用邏輯語言表示為:其實現方法是將被試系統按UUT 工作特性劃分為6 種典型的監控單元類型,并針對類型設計相應的故障識別子程序,其內容包括:

1. 以監控單元類型為對象建立典型故障模式數據庫,即構建故障原因函數A;

2. 用電路的可測物理量I、U、f 等參數對故障模式進行描述,構建故障特征函數X ;

3. 以邏輯判斷為基礎建立故障決策規則E ,并轉化為相應的故障識別子程序。

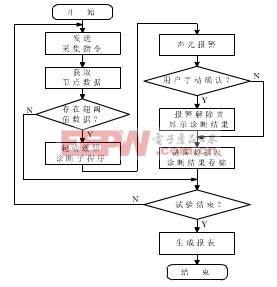

圖4:故障診斷簡化流程圖

運行過程中,系統發出采集指令并取回數據,數據處理線程首先將各待測物理量實時數據與閾值庫中UUT 狀態參數對應的閾值進行對比,當發現有超閾值數據便認為有故障發生,開始起動該UUT 所屬類型對應的故障識別子程序進行故障診斷,診斷子程序執行結束后實現診斷結果輸出并作記錄。圖4 說明了系統的故障診斷過程。

4.4 系統數據管理及數據庫

系統以Microsoft SQL Server 為底層建立數據庫,通過SQL Toolkit 建立ODBC 數據源,對數據庫進行連接和數據信息存取的操作。系統配置數據可由開放的用戶界面生成,使用戶可以針對不同的試驗對象對系統進行相應配置,從而確保了系統的靈活性和通用性。

5 結束語

該系統應用于某汽車企業的振動可靠性試驗之中,解決了汽車電器系統試驗過程的智能監控問題。使用結果表明,系統可以正確的測量、顯示、記錄和回放各測試物理量;可以對故障進行實時準確的診斷和報警,有效的改善了傳統試驗監控方法的諸多弊端,能夠滿足對被試系統進行實時監控的工程要求;以LXI 總線儀器為基礎結合虛擬儀器軟件開發技術,是構建綜合性測試測量系統的有效手段。現代測試技術與計算機技術的融合使汽車電器系統可靠性試驗的自動監控成為現實,使得試驗過程變的智能化、科學化;為被試系統的故障機理分析,可靠性試驗結果*價,汽車產品的設計和品質改進提供了科學依據。

本文作者的創新點:1.提出了一種基于LXI 總線的電路多參數測試監控系統的構建方案;2. 建立了基于UUT 分類的汽車電器故障實時診斷方法。

DIY機械鍵盤相關社區:機械鍵盤DIY

電流傳感器相關文章:電流傳感器原理

評論