基于LabVIEW的光柵測量系統(tǒng)設(shè)計(jì)

LabVIEW前面板如圖5所示,給出了上位機(jī)LabVIEW控制平臺(tái)的蝸桿副快速檢測平臺(tái)。采用模塊化設(shè)計(jì)思想,系統(tǒng)主要由串口配置與控制模塊、數(shù)據(jù)讀取與轉(zhuǎn)換模塊、數(shù)據(jù)顯示、統(tǒng)計(jì)與存儲(chǔ)模塊等組成。用戶無需了解模塊內(nèi)部的程序框圖便可直接通過鼠標(biāo)在界面上操作,實(shí)現(xiàn)上位機(jī)數(shù)據(jù)采集、處理、顯示、報(bào)警、控制等功能。

(1)串口配置與控制模塊

為了保證計(jì)算機(jī)與單片機(jī)能串口通信,首先應(yīng)進(jìn)行串口初始化。根據(jù)單片機(jī)串口設(shè)定方式,在程序框圖設(shè)置VISA資源名稱為COM1,波特率為9 600,數(shù)據(jù)位為8,停止位為1,無奇偶校驗(yàn)位和流控制。這些初始設(shè)定都可以在前面板的相應(yīng)輸入控件中加以更改。在VISA標(biāo)準(zhǔn)串口函數(shù)庫里面提供的節(jié)點(diǎn)不僅可以實(shí)現(xiàn)串口初始化配置,還可以對緩沖區(qū)數(shù)據(jù)進(jìn)行讀寫控制。另外,在程序框圖中所有的功能子模塊都需要在while循環(huán)內(nèi),同時(shí)用前面板的布爾值丌關(guān)控制循環(huán)命令條件端子。

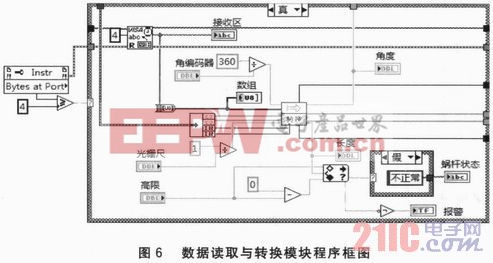

(2)數(shù)據(jù)讀取與轉(zhuǎn)換模塊

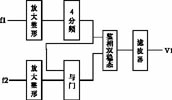

圖6給出了數(shù)據(jù)讀取與轉(zhuǎn)換模塊程序框圖。框圖中,VISA Reed節(jié)點(diǎn)用于讀取指定數(shù)量的字節(jié)。Bytcs at Port節(jié)點(diǎn)是VISA串口字節(jié)數(shù),用于判斷瀆取數(shù)據(jù)是否滿足4個(gè)字節(jié),如果為真即滿足條件,則進(jìn)入數(shù)據(jù)讀取模塊,串口字節(jié)數(shù)清空;正確讀取的4個(gè)字節(jié)巾前2個(gè)字節(jié)為蝸輪角度值,后2個(gè)字節(jié)為傳動(dòng)蝸桿中心距數(shù)據(jù)。由于讀串口節(jié)點(diǎn)只能讀取字符串,所以需要進(jìn)行正確的字符串與數(shù)字之間的轉(zhuǎn)換,方便后續(xù)的數(shù)據(jù)顯示與統(tǒng)計(jì)分析。本文引用地址:http://www.104case.com/article/193949.htm

根據(jù)模塊化設(shè)計(jì)思想,系統(tǒng)設(shè)計(jì)了一個(gè)處理數(shù)據(jù)轉(zhuǎn)換功能的子VI模塊。其作用是將存放串口讀取數(shù)據(jù)的數(shù)組送入處理數(shù)據(jù)轉(zhuǎn)換VI模塊,并根據(jù)事先設(shè)定好的控制參數(shù),得到轉(zhuǎn)換后的角度和傳動(dòng)中心距偏差數(shù)據(jù),分別保存于X-Y軸坐標(biāo)數(shù)組,便于后續(xù)顯示。該轉(zhuǎn)換模塊中利用LabVIEW所特有的公式節(jié)點(diǎn),直接輸入條件判斷公式和有關(guān)端子,而不用創(chuàng)建復(fù)雜的框圖節(jié)點(diǎn),實(shí)現(xiàn)了對兩路數(shù)據(jù)不同類型的換算和轉(zhuǎn)換。另外,輸出的角度值可以用來指示當(dāng)前蝸輪是正轉(zhuǎn)還是反轉(zhuǎn),而輸出的傳動(dòng)中心距偏差值可以用來指示蝸桿目前狀態(tài)。控制參數(shù)正確設(shè)置對系統(tǒng)設(shè)計(jì)是極為重要的。

角編碼器和光柵尺的光柵線數(shù)分別決定了其所能分辨的最小角度和傳動(dòng)中心距長度,而理論中心距是檢測蝸桿的理想?yún)?shù),它與精度等級(jí)共同決定了傳動(dòng)中心距的極限偏差值,通過現(xiàn)行機(jī)械設(shè)計(jì)手冊查找得出。在本設(shè)計(jì)中,提供的光柵尺測量精度為0.01 mm,選用的精度等級(jí)不能過高。從設(shè)計(jì)中選用的第9等級(jí)精度可知,待檢測蝸輪副實(shí)際中心距偏差值不能超過60 mm,一旦超過設(shè)定的測量范圍將會(huì)報(bào)警提示,并顯示蝸桿質(zhì)量不正常。

(3)數(shù)據(jù)顯示、統(tǒng)計(jì)與存儲(chǔ)模塊

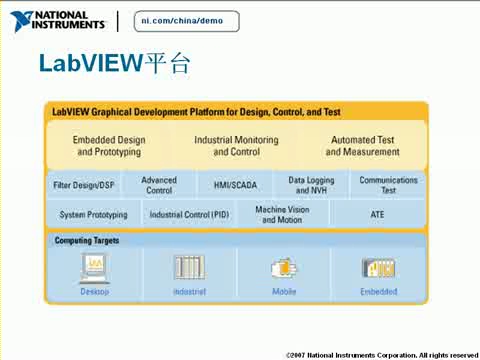

LabVIEW是號(hào)為測量、分析數(shù)據(jù)并提交結(jié)果而設(shè)計(jì)的,其強(qiáng)大的圖表和圖形組件體現(xiàn)出極大的優(yōu)勢。由于坐標(biāo)圖不同于簡單的波形圖,其可以有不同類型的數(shù)據(jù)輸入,因此不能簡單互連,故坐標(biāo)圖需要將X數(shù)組和Y數(shù)組分別轉(zhuǎn)換成動(dòng)態(tài)數(shù)據(jù)類型后綁定為一個(gè)簇連接到坐標(biāo)圖中。本設(shè)計(jì)在前面板的控件選項(xiàng)卡中找到Express類,Express函數(shù)不同于一般的LabVIEW函數(shù),其可以被視為通用編程問題的解決方案庫。在前面板合適位置放置Express;XY坐標(biāo)圖后,其在程序框圖中自動(dòng)地“在幕后”產(chǎn)生了對應(yīng)圖標(biāo),只需要將創(chuàng)建XY圖標(biāo)的兩個(gè)輸入端子直接與來自按名稱釋放簇中X軸和Y軸坐標(biāo)數(shù)組兩端子分別相連,便會(huì)自動(dòng)匹配數(shù)據(jù)輸入格式。不僅如此,測量文件的快速寫入也是通過函數(shù)面板中Write To Measurement File Express VI加以配置,指定如何格式化文件以及保存數(shù)據(jù)內(nèi)容。通過在前面板設(shè)置數(shù)據(jù)保存開關(guān),便可以靈活記錄和實(shí)時(shí)訪問已測量過的數(shù)據(jù)值。

結(jié)語

本文以單片機(jī)STC89C55為數(shù)據(jù)采集核心硬件,NI公司的LabVIEW為上位機(jī)支持軟件,完成數(shù)據(jù)實(shí)時(shí)采集系統(tǒng)設(shè)計(jì)和對普通圓柱蝸桿的質(zhì)量快速檢測。采用LabVIEW程序設(shè)計(jì)多路數(shù)據(jù)實(shí)時(shí)采集與分析,編程者不需要深究相關(guān)硬件的專業(yè)知識(shí),也不需要考慮復(fù)雜的專門的驅(qū)動(dòng)程序編寫,只需合理使用LabVIEW提供的控件和函數(shù)。實(shí)踐表明,該系統(tǒng)縮短了開發(fā)周期,并且具有硬件電路設(shè)計(jì)簡單、實(shí)時(shí)性好、測試穩(wěn)定、功能可擴(kuò)展的特點(diǎn)。

評論