2012,讓工作更智能

電子行業(yè)正在努力從經(jīng)濟(jì)危機(jī)中復(fù)蘇,為從設(shè)計(jì)到制造的流程提供全面支持的壓力也日益增加。世界各地的電子公司不得不將差異化的產(chǎn)品以更快的速度和更低的成本推向市場,并且由于經(jīng)濟(jì)的疲軟該趨勢還將持續(xù)下去。即使在中國的PCB市場,系統(tǒng)設(shè)計(jì)和制造支持工具也亟待利用最新技術(shù)以提高生產(chǎn)率。

本文引用地址:http://www.104case.com/article/186604.htm在Aberdeen集團(tuán)的一次調(diào)查中,眾多一流電子公司確認(rèn)了能積極滿足業(yè)務(wù)目標(biāo)的6種設(shè)計(jì)技術(shù)最佳實(shí)踐。隨著經(jīng)濟(jì)形勢的緩慢復(fù)蘇,這些基本的PCB技術(shù)實(shí)踐將成為各公司在2012年發(fā)展的必要組成部分。

以下是對這6種使公司工作更智能化的關(guān)鍵策略的概述,我們相信這些策略將成為2012年發(fā)展的關(guān)鍵。

技術(shù)策略1:

產(chǎn)品協(xié)同開發(fā)流程

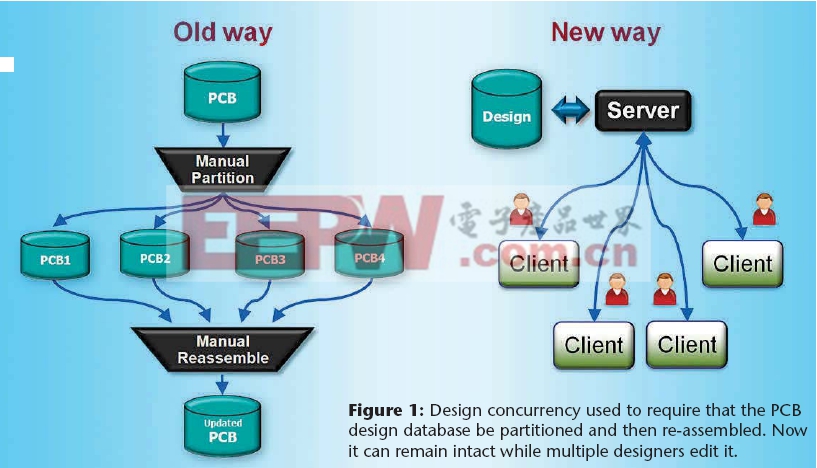

協(xié)同通常是指將串行操作變成并行的能力,并具有兩種模式。首先是讓多名設(shè)計(jì)師同時(shí)在同一個(gè)設(shè)計(jì)流程中工作的能力。這一做法并非新生事物,但新技術(shù)在效力上與原來相比有巨大的差異。設(shè)計(jì)師始終能夠操作PCB設(shè)計(jì)數(shù)據(jù)庫,并將其進(jìn)行拆分。然后每個(gè)設(shè)計(jì)師都在設(shè)計(jì)環(huán)節(jié)工作——但最后數(shù)據(jù)庫必須重新合并起來。合并過程非常耗時(shí),并且容易出錯(cuò),但最終結(jié)果可以縮短設(shè)計(jì)周期。

“未來的方案就是在軟件中進(jìn)行模擬,如虛擬樣機(jī)。”

目前,我們有能力讓多名設(shè)計(jì)師同時(shí)在同一個(gè)數(shù)據(jù)庫中工作,無需數(shù)據(jù)庫分拆。這適合于PCB設(shè)計(jì)中的許多流程,包括原理圖輸入、約束(高速和制造規(guī)則)輸入和管理,以及物理布局。另外,每個(gè)設(shè)計(jì)師都能看到同事實(shí)時(shí)操作的結(jié)果。這不僅顯著縮短了設(shè)計(jì)周期時(shí)間,而且提高了設(shè)計(jì)師的生產(chǎn)率和產(chǎn)品的質(zhì)量。該技術(shù)的部分用戶報(bào)告節(jié)省了30~70%的設(shè)計(jì)時(shí)間。為了在2012年保持競爭力,各公司都必須達(dá)到相似的設(shè)計(jì)周期方面的改進(jìn)(圖1)。

圖1:協(xié)同設(shè)計(jì)通常要求PCB設(shè)計(jì)數(shù)據(jù)庫分拆后再重組,而現(xiàn)在則可以在多名設(shè)計(jì)師操作時(shí)保持完整

協(xié)同的第二種模式是以不同于序列的并行方式,運(yùn)行幾個(gè)不同流程的能力。原理圖、約束、布局和分析都可以并行化,從而進(jìn)一步提高設(shè)計(jì)師的生產(chǎn)力,并縮短設(shè)計(jì)周期。但是,該模式需要帶有版本管理、同步校準(zhǔn)、權(quán)限和更新控制的復(fù)雜設(shè)計(jì)數(shù)據(jù)管理,稍后本文會(huì)對此進(jìn)行闡述。

技術(shù)策略2:

虛擬樣機(jī)

通常各公司通過建立和測試多個(gè)原型來驗(yàn)證他們的產(chǎn)品。設(shè)計(jì)一個(gè)PCB,構(gòu)建物理原型,在實(shí)驗(yàn)室中測試,確定需要做出哪些改變,重新設(shè)計(jì),然后重復(fù)相關(guān)流程。

這種方法存在幾個(gè)問題。首先,建立并調(diào)試樣機(jī)非常耗時(shí)和昂貴。如果上市時(shí)間很緊迫,就很可能錯(cuò)過市場時(shí)機(jī)。其次,在實(shí)驗(yàn)室中測試可能無法發(fā)現(xiàn)所有潛在問題。例如,你希望產(chǎn)品在劇烈震動(dòng)等惡劣環(huán)境中使用多年,但是“震動(dòng)和熱處理”實(shí)驗(yàn)室可能無法運(yùn)行足夠長的時(shí)間以發(fā)現(xiàn)長周期性的問題。同樣,信號(hào)完整性也存在這一問題。極端的臨界條件很有可能無法在實(shí)驗(yàn)室中獲得。

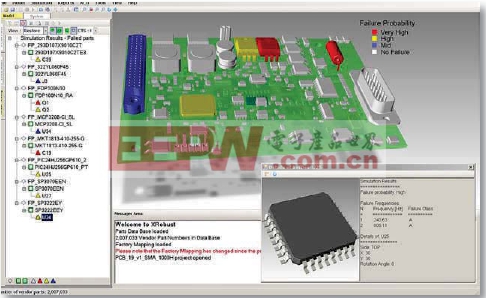

未來的解決方案是在軟件中進(jìn)行模擬,如:虛擬樣機(jī)。該操作可以在PCB設(shè)計(jì)流程中執(zhí)行,并且會(huì)覆蓋許多可能的領(lǐng)域:信號(hào)(數(shù)字、模擬、射頻)和電源網(wǎng)絡(luò)完整性;集成電路、封裝、PCB和全系統(tǒng)模擬中的熱管理;振動(dòng)和沖擊(圖2);PCB制造和組裝實(shí)踐;3D 機(jī)械接口等等。在整個(gè)設(shè)計(jì)流程中執(zhí)行可以確保設(shè)計(jì)持續(xù)進(jìn)行,無需備份和校正。此外,軟件可以探測極端臨界條件,并且可以在數(shù)小時(shí)內(nèi)模擬實(shí)驗(yàn)室中數(shù)周和數(shù)月出現(xiàn)的問題。雖然設(shè)計(jì)師喜歡手中盡快拿到實(shí)物,而執(zhí)行廣泛的虛擬樣機(jī)可能有所延遲,但后者可以縮短周期,減少成本,并且提高設(shè)計(jì)師的生產(chǎn)力和產(chǎn)品質(zhì)量/可靠性。

圖2:振動(dòng)虛擬樣機(jī)可以用幾個(gè)小時(shí)的軟件模擬來代替實(shí)驗(yàn)室內(nèi)數(shù)周和數(shù)月的操作,并突出顯示各個(gè)部件的潛在失效問題(紅、黃、藍(lán))

技術(shù)策略3:

從設(shè)計(jì)到制造的流程支持

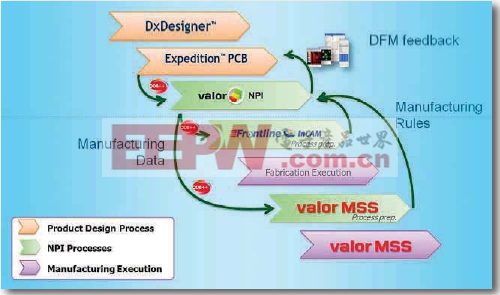

上市時(shí)間和產(chǎn)品成本是許多行業(yè)的關(guān)鍵。即使軍事/航空和汽車等行業(yè),在過去也面臨較長開發(fā)時(shí)間和/或高成本的限制,現(xiàn)在對此問題也有更加積極的目標(biāo)。此外,PCB設(shè)計(jì)師決不能忘記,即使數(shù)據(jù)進(jìn)入制造流程,他們的責(zé)任也還沒有結(jié)束。同時(shí),從EDA供應(yīng)商的角度來看,重要的是支持不是到設(shè)計(jì)階段結(jié)束,不是讓設(shè)計(jì)者輕松履行對可制造產(chǎn)品的責(zé)任,而要和制造商一起優(yōu)化他們的生產(chǎn)線,實(shí)現(xiàn)最低成本的產(chǎn)品交付。

圖3 表明流程是不斷發(fā)展的。從幫助制造商定義規(guī)則和實(shí)踐能力的支持開始,對制造和組裝流程中的產(chǎn)量和可靠性產(chǎn)生積極影響。這些DFM(可制造性設(shè)計(jì))規(guī)則將被PCB設(shè)計(jì)師用于設(shè)計(jì)流程。DFM軟件可在設(shè)計(jì)環(huán)境中找出問題,然后由設(shè)計(jì)師進(jìn)行糾正。巧合的是,大多數(shù)制造商也使用相同的規(guī)則和軟件來檢查接收的設(shè)計(jì)數(shù)據(jù)。這樣可以確保一旦設(shè)計(jì)進(jìn)入制造流程,就可以持續(xù)執(zhí)行,無需設(shè)計(jì)返工。

圖3: 全面的設(shè)計(jì)到制造流程支持,能夠確保高產(chǎn)量、高產(chǎn)品可靠性和低生產(chǎn)成本。

一旦設(shè)計(jì)通過智能化接口,如ODB++,進(jìn)入制造流程,制造商可以利用軟件進(jìn)行生產(chǎn)線建模,并優(yōu)化其利用。在生產(chǎn)線運(yùn)行時(shí),軟件將持續(xù)監(jiān)控零件按時(shí)交付、機(jī)器停工以及產(chǎn)品可追溯性等問題。即使發(fā)生質(zhì)量缺陷,也可以確保跟蹤并突顯低于可接受故障率的設(shè)備或流程。

技術(shù)策略4:

復(fù)雜性管理

對于擊敗競爭對手的差異化產(chǎn)品,公司必須利用最新和最先進(jìn)的技術(shù),將更多功能壓縮到更小空間內(nèi),同時(shí)仍能滿足積極的市場時(shí)機(jī),這在2012年將變得更為重要。集成電路技術(shù)在高密度、高速度、在更小的空間中更多的針腳、和更高的功耗等方面持續(xù)提高。PCB(印刷電路板)制造技術(shù),如HDI/微孔技術(shù),可以增加密度,但設(shè)計(jì)也更加復(fù)雜。面對這種不斷提高的復(fù)雜性,我們該如何保持并提高設(shè)計(jì)師的生產(chǎn)力呢?答案是同樣增加設(shè)計(jì)工具的功能。

評論