LED照明應用的無閃爍調光實現方案

如今,LED照明已確然成為一項主流技術。該項技術正日臻成熟,標志之一就是大量LED照明標準和規范的陸續出臺。嚴格的效率要求已存在相當一段時間了,今后仍將不斷提高。但近段時間,LED照明設計師的工作卻更為棘手了,因為要同時滿足以下兩項要求:既要用針對白熾燈的調光器來實現調光控制功能,又要實現高功率因數性能。

本文引用地址:http://www.104case.com/article/180199.htm調光是照明系統非常常見的功能。對于白熾燈來說,它可以以低成本輕易實現。LED燈的調光卻存在一定難度,但對于建筑師和住宅用戶來說,在轉換到LED照明時可不愿失去調光控制應有的優勢。

功率因數是非常重要的因素,因為高功率因數可降低配電網絡的損耗。降低電力使用對環境所造成影響的最有效方式是減少浪費,因此世界各地的監管機構都在進一步嚴格他們的功率因數規范。其中一個例子就是能源之星固態照明能效規范(09/12/07),它規定住宅照明產品的功率因數(PF)應大于0.7,商用照明產品的功率因數(PF)應大于0.9。

圖1:LED燈泡構造圖。

LED燈泡和燈具制造商正在對這些要求做出響應,自然希望他們的產品具有盡可能高的通用性。因此,他們非常需要能兼容各種調光器的LED驅動電路,實現高效率工作并使功率因數達到0.9以上。

調光控制器

照明控制器以線路調光或次級側調光的方式進行工作。最簡單的線路調光方式是前沿可控硅控制器。這是目前最常用的照明控制方式,但不幸的事,使用可控硅控制器對LED燈進行調光時會產生大量問題。更先進的線路調光器是電子前沿或后沿調光器。次級側電子控制調光器則用于專業照明系統。

可控硅控制器在白熾燈中的表現無可挑剔,但在LED燈中會產生各種負面效應,其中包括閃爍、發光不均勻、音頻噪聲以及閃動。要想弄清原因,首先必須了解可控硅調光器的工作原理。

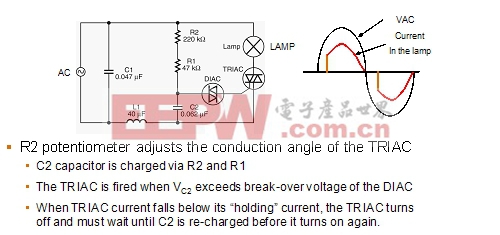

圖2:前沿可控硅調光器。

調光控制是通過改變可控硅導通每個半周期的相位角來實現的。燈泡燈絲中的電流與調光信號的相位角密切相關,相位角的變化范圍介于0°(接近0°)到180°之間。可控硅的重要參數之一是維持電流(IH)。這是可控硅在不使用柵極驅動的情況下保持導通所必須維持的最小負載。為維持可控硅的穩定工作,該電流不能為零,IH的典型值介于8 mA到40 mA。驅動白熾燈時,維持電流不是問題。然而,由于LED燈效率較高,在無法保持維持電流和燈熄滅時,就會出現問題。如有任何振蕩發生,就很容易出現此類情況。

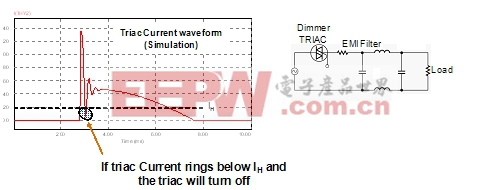

對可控硅控制器來說,白熾燈的阻抗非常低,因此不會出現振蕩。相反,LED驅動器具有高阻抗,而且其輸入EMI濾波電路由電容和電感組成。在每個半周期,當可控硅導通時就會出現浪涌電流,最糟糕的情況是,在90°導通角下輸入電壓達到最大值。由于線路/濾波器阻抗的存在,總線電壓會發生過沖,從而發生振蕩。如果振蕩導致電流降到IH以下,可控硅將關斷(圖3)。

圖3:輸入EM濾波器引起的電流振蕩。

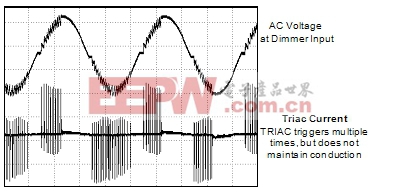

當可控硅關斷時,R1和R2對DIAC(圖2)重新充電至擊穿閾值。DIAC然后導通TRIAC,重新開始下一開關周期。結果是在同一輸入線路周期內多次重啟動可控硅(圖4)。

圖4:可控硅因振蕩多次重啟動。

為避免出現與可控硅調光相關的問題,LED驅動器必須滿足LED負載非常不同的要求,同時還得與專為白熾燈設計的調光電路實現兼容。用于替換標準白熾燈的LED燈通常包含多個LED,確保提供均勻的光照。這些LED以串聯方式連接在一起。每個LED的亮度由其電流大小決定。LED的正向電壓降約為3.4 V,但通常介于2.8 V到4.2 V之間(±20%)。盡管負載變化較大,但LED燈串仍須由恒流電源提供驅動,因此必須對電流進行嚴格控制,以確保相鄰LED燈之間具有高匹配度。

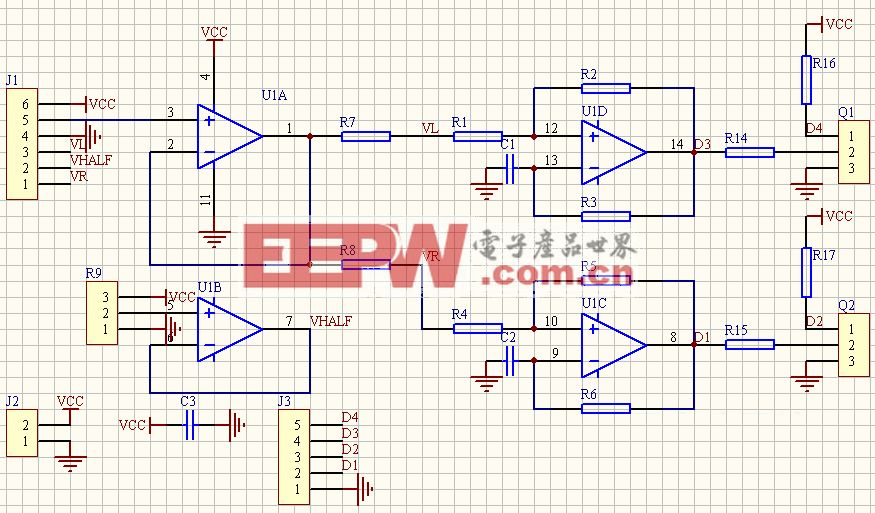

LED燈要想實現可調光,其電源必須檢測可控硅控制器的可變相位角輸出,并利用該信息來改變LED的恒流驅動。電路自身所產生的傳導EMI必須達到最低水平,使輸入濾波器盡可能地小。此外,驅動電路必須控制功率因數。

評論