一種單片機控制的大功率鉛酸電池充電器設計

圖中,Vin為市電經整流后的直流輸出電壓。實踐證明,上述應用線路可以做到上千瓦的功率輸出,并且轉換效率可達到92%以上。在輸出功率為360W左右時測量的PF值和THD值如表1所示。

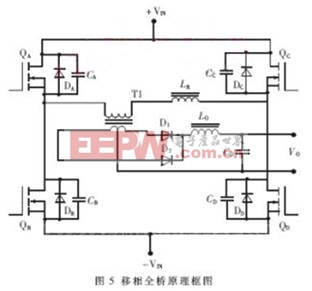

在大功率的充電器設計中,功率損失也是衡量充電器性能的一項指標,而功率損失的大部分消耗在開關回路中。為了減少主電路的功率損失,開關回路采用了移相全橋的拓撲結構。此種拓撲結構實現了以零電壓狀態打開開關管,大大減少了開關管的開關損耗。移相全橋的原理框圖如圖5所示。圖中,DA~DD為四個MOS開關的體二極管,CA~CD為四個MOS開關管的寄生輸出電容,LR為諧振補償電感。此種拓撲結構工作原理與全橋拓撲的不同在于應用于對角線橋臂的驅動信號并不是同時施加。以將要打開QC和QB的次序為例:先行關閉QD,此時CD被充電至+VIN,同時CC被放電至近似0,QC源漏極間幾乎不存在壓差。此時以零電壓狀態打開QC,這時通過變壓器初級線圈的電流由DC和QC共同分擔。然后再關閉QA,此后CA被充電至+VIN,這樣QB的源漏極間幾乎不存在壓差,此時再以零電壓狀態打開QB。利用控制打開開關管的時間差來控制輸出電壓的幅度。開關管的驅動芯片可以選取TI公司的UCCx895或UC387x。四個開關管的示意驅動波形如圖6所示。圖中,OUTA~OUTD分別為四個開關管的驅動信號,DLY A/B和DLY C/D分別為關閉和打開兩只串聯開關管的間隔時間。PWM A/D和PWM B/C則分別為對角線開關管的共同導通時間,此時間的長短決定輸出功率的大小。

在充電器的次級輸出回路設計中加入了集成PWM和A/D轉換功能的智能單片機控制。例如PHILPS半導體公司的P89LPC93X系列單片機,它內部集成了振蕩器、看門狗、PWM、A/D轉換等系統級功能,大大減小了外部元器件的數目,節約了電路板的面積。同時單片機內部配置了FLASH存儲器,并且具備在電路編程(ICP)的功能,只需在硬件設計中設置一個ICP連接器,就可以在線更改程序數據,在生產調試過程中,也無需將單片機從系統中取出即可更改PWM輸出值,使充電曲線更逼近經驗的優化曲線。

評論