LED散熱基板的設計及工藝分析

3-2、薄膜工藝應用于陶瓷基板本文引用地址:http://www.104case.com/article/168333.htm

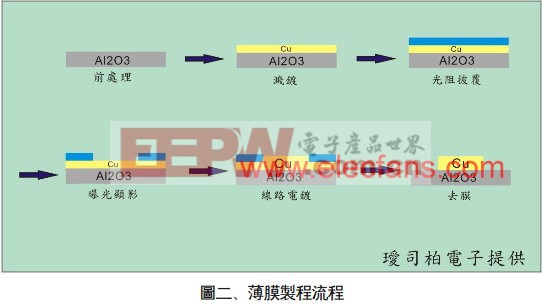

薄膜技術的導入正可解決上述線路尺寸縮小的工藝瓶頸,結合高真空鍍膜技術與黃光微影技術,能將線路圖形尺寸大幅縮小,并且可同時符合精準的線路對位要求,其各單元的圖形尺寸的低差異性(高均勻性)更是傳統網版印刷所不易達到的結果。在高熱導的要求下,目前a司柏(ICP)的薄膜工藝技術已能克服現階段厚膜工藝在對位精準度的瓶頸,圖(二)即為薄膜工藝之簡易流程圖,在空白陶瓷基板上(氧化鋁/氮化鋁)經過前處理之后,鍍上種子層(sputtering),經過光阻披覆、曝光顯影,再將所需之線路增厚(電鍍/化學鍍),最后經過去膜、蝕刻步驟使線路成形,此工藝所備制之產品具有較高的線路精確度與較佳的金屬鍍層表面平整度。圖(三)即為a司柏薄膜基板產品與傳統厚膜產品的金屬線路光學顯微圖像。可明顯看出厚膜印刷之線路,其表面具有明顯的坑洞且線條的平整度不佳,反觀以薄膜工藝制備之金屬線路,不但色澤清晰且線條筆直平整。

由以上厚/薄膜這些金屬線路上的幾何精準度差異,再加上厚膜線路易因網版張網問題造成陣列圖形的累進公差加劇,使得厚膜印刷產品在后續芯片置件上,較容易造成置件偏移或是尋邊異常等困擾。換句話說厚膜印刷產品的對位及線路的精準度不夠精確,使其限制了芯片封裝工藝的工藝裕度(window)。然而,薄膜工藝產品則能大幅改善其現象。

但從產品成本結構來看,如表二所示薄膜產品的工藝設備(黃光微影)與生產環境(無塵或潔凈室)相較于厚膜產品其成本較高,然而薄膜工藝的金屬線路多以厚銅材料為主,相較于厚膜印刷之厚銀而言,材料成本卻相對較低,因此,可預期的當利用薄膜工藝將陶瓷基板金屬化的產品,日漸達到經濟規模時,其成本將逐漸趨近于厚膜產品。

3-2-1、氧化鋁陶瓷基板

上述部分是針對工藝不同部份所做的闡述,另一項與散熱息息相關的則是基板材質,LED散熱基板所使用之材質現階段以陶瓷為主,而氧化鋁陶瓷基板應是較易取得且成本較低之材料,是目前運用在元件上的主要材料,然而厚膜技術或薄膜技術在氧化鋁陶瓷基板上制備金屬線路,其金屬線路與基版的接著度或是特性上并無顯著的差異,而兩種工藝顯現出最主要的差異則是在線路尺寸縮小的要求下,薄膜工藝能提供厚膜技術無法達到的較小線路尺寸與較高的圖形精準度。

評論