利用200V SOI工藝有效降低LED TV背光方案成本

相應地,也可以采用很多通道但每個通道只有很少的LED串聯的方式,比如說,每路僅有十顆或更少LED串聯。這樣,同樣一個電視背光方案就需要幾十路甚至上百路的LED通道,需要可支持很多路LED驅動的芯片或芯片組,這樣以來,芯片成本的增加在所難免。當然,這種方式的好處是芯片選擇余地比較廣,設計安規達標不難。也有人認為,采用這種方式應該在功率轉換效率上有些優勢。但實際上由于LED的正向電壓降都不一致,有時在任意兩顆燈之間可能會有10%左右的電壓差別,用一顆驅動芯片去驅動很多路LED不一定在工作效率上會占有優勢。

總體來講,這個控制架構會比前一種方式的系統成本高。不過,如果是直投式的話,因為點陣調光的需要,就必需使用很多路的LED通道,因而只能使用相對低壓的多路LED驅動芯片。從實際應用而言,為了成本和安規的緣故,更多的時候是使用折中方案,即幾路、每路幾十顆LED燈的控制方式。芯凱電子新近自主研發的LED驅動芯片KTD360,在這些方面取得了突破。

KTD360是一顆高達200V的LED驅動芯片,可同時驅動6路并聯、每路60顆LED串聯、每顆LED電流可達150毫安。之所以選用200伏的SOI工藝,是因為很多系統廠商可以提高200V以下的高壓電源,也可以順利通過電視等安規的要求,從而在不犧牲效率的前提下大幅節省驅動成本。

表2將芯凱200V驅動芯片與市場上常見的40V驅動芯片的成本進行了比較。從比較可見,200V的LED驅動芯片不僅可以大幅降低成本,還能減少驅動電路板的面積并簡化版圖布線。

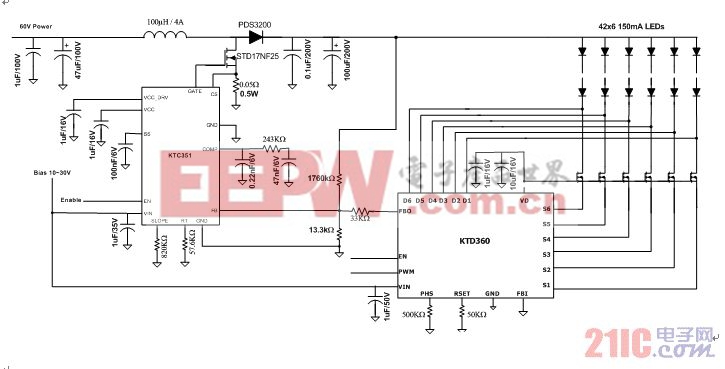

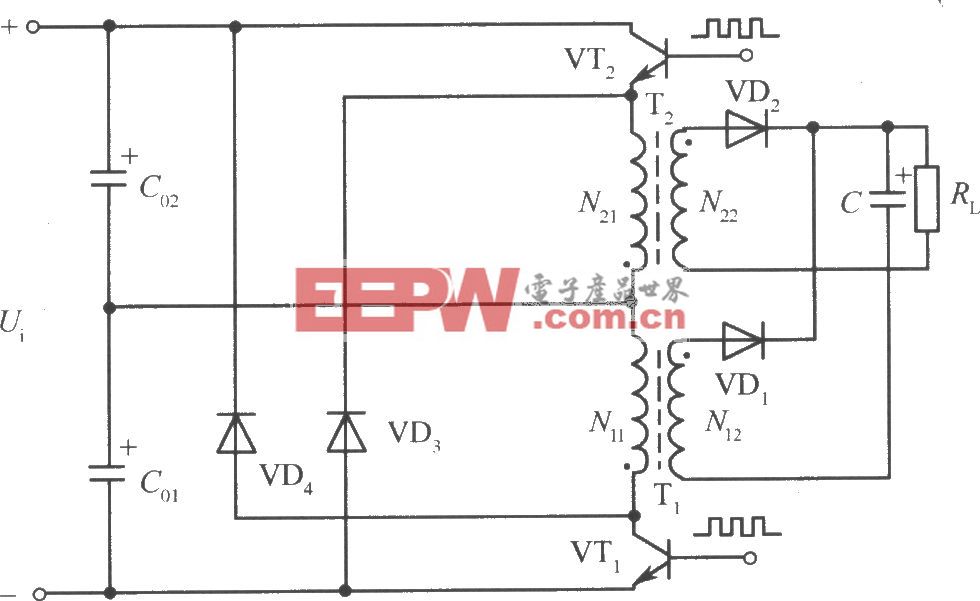

除了降低成本和簡化布線,KTD360還集成了一個與提供高壓驅動電源互動的反饋信號(FBO)來有效調節電壓,使得驅動電源電壓接近負載LED 的正向壓降,從而保證90%以上的效率。如圖3所示的37英寸電視背光方案,一顆KTD360可以驅動42x6 = 252顆(150mA)LED。其中驅動LED的高壓電源由KTC351升壓電源提供,但KTD360可以與其它任何一種帶有反饋接口的電源有效配合來驅動LED背光模組。

圖3 基于KTD360的37英寸電視背光范例

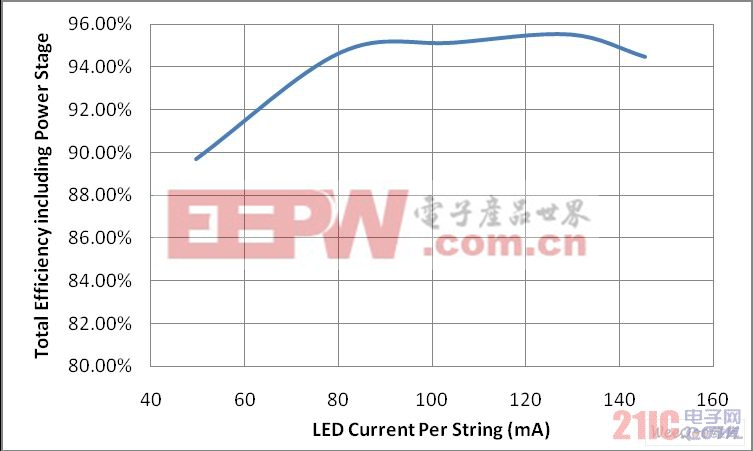

這個案例每路驅動42顆功率LED 總共達900mA的LED的驅動電流。由于KTD360的智能反饋設計,整個驅動及電源系統包括KTD360 驅動電路、 KTC351升壓電路及所以得外圍元器件的總體效率在整個工作范圍(每路50mA到150mA)內都在90%以上,并在每路130mA(總共780mA)電流附近接近96%的高效率。如此的高效率是很多低壓方案都難以達到的。

圖4 KTD360+KTD351驅動方案的效率與每路LED電流(共6路)的關系。

本文小結

LED電視將會隨著廠家新品牌的不斷推出而進一步高速發展,新的系統架構和元器件也將隨之大批涌現,電視廠家因此會有更多的選擇空間。但是由于市場價格的不斷降低,電視廠家的成本壓力也會變得越來越大。LED背光架構和驅動系統的選擇將會對電視的最終成本和品質產生巨大影響。與40V~60V的驅動芯片相比,使用100V到200V范圍的驅動芯片將會有效地降低LED驅動成本。

表1 側投式與直投式背光的優劣對比

表2 40V驅動芯片和200V驅動芯片的比較.

評論