基于PLC的輕軌精整控制系統的設計方案及應用分析

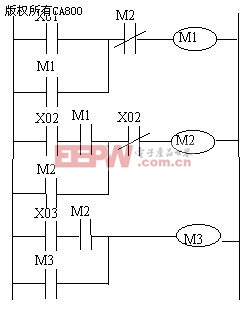

(3) 順序聯鎖控制原則:即有些控制要求次序不能顛倒,這就要求前一個動作常開觸點串在下一個控制動作中,同時將后一個動作中的常閉觸點串在上一動作的控制回路中,如圖4 所示。本文引用地址:http://www.104case.com/article/163380.htm

圖4

總之,影響PLC控制系統的因素很多,只要我們在軟件設計時充分考慮到各方面因素,就可避免出現故障,控制系統的運行就會更加穩定 [2] 。

4.2 PLC基本控制程序設計

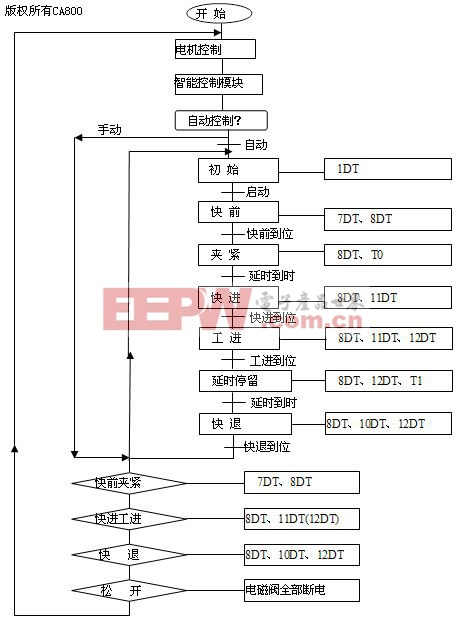

具體銑床控制功能框圖如圖5所示,鉆床控制功能與之類似。

圖5. 銑床控制順序功能框圖

4.3 故障診斷模塊的程序設計

對于PLC系統,由于內存資源有限,復雜的智能診斷難于實現,為此加入了故障診斷智能模塊,該模塊以單片機為基礎,采用C51編程,可方便實現各種控制算法。

采用故障樹推理與專家經驗規則推理相結合的方法,利用智能模塊的I/O功能及內部信息進行故障診斷。[3][4]

(1) 故障結構分析

在進行故障診斷設計時,首先必須對整個系統可能發生的故障進行分析,得到系統的故障層次結構,利用這種層次結構進行故障診斷部分的設計。圖6為系統的故障層次結構。

(2)程序設計

系統故障結構的層次性為故障診斷提供了一個合理的層次模型。在進行系統的程序設計時,應充分考慮到故障結構的層次,合理安排邏輯流程。在引入故障輸入點時應注意兩點:

a. 必須將系統所有可能引起故障的檢測點引入PLC,這主要是從系統的安全可靠運行考慮,以便系統能及時進行故障處理;

b. 應在系統允許的條件下盡可能多的將最底層的故障輸入信息引入PLC的程序中,以便得到更多的故障檢測信息為系統的故障自診斷提供服務。

5.結束語

經過在線調試和工業試驗運行階段后,該控制系統已于2004年正式投入運行,運行以來,效果良好,實現了預定的控制功能要求,克服了繼電器、接觸器控制帶來的局限,避免了原控制系統輔助元件多、故障率高、工作噪聲大、控制方式單一、維護困難等問題。手動與自動切換方便,抗干擾能力強,適合鋼廠生產線的惡劣的工作環境,且易于計算機通訊,實現網絡監控。

本文作者創新點:將PLC和單片機結合,設計了用于輕軌精整鉆、銑床設備的控制系統,并使之具有故障診斷和報警功能,系統結構簡單,操作方便。

評論