中藥提取過程控制系統的設計與應用

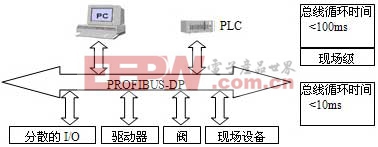

圖3 PROFIBUS底層網絡結構

3.1 設備控制層

在設備控制層中采用西門子的PROFIBUS-DP把各種電磁閥、離心泵、電機、溫度傳感器、壓力傳感器以及ET200分站等功能單元聯結成一個整體。溫度傳感器選用Pt1O0鉑電阻溫度傳感器,輸出4―20mA電流信號,它抗干擾能力強,易于信號遠傳。壓力傳感器選用隔離式傳感器組件和集成電路組件技術生產的耐蒸汽高溫的壓力傳感器,具有線性好、溫漂小、時間穩定性好等優點。

該層所涉及到的現場設備有:水提取罐、醇提取罐、儲液罐、回收溶媒罐、濃縮罐、精餾塔、過濾器、冷凝器、加熱器等。控制上述設備的下位執行機構有控制開關閥、PID調節閥、電磁流量計、液位計、溫度變送器、壓力變送器、自吸泵,出液泵以及熱油泵等。底層PLC硬件配置:西門子公司的S7-300系列PLC,CPU的型號采用CPU315-2DP,ET200M模塊6ES7 l53―2AA02―0XB0,電源模塊6ES7 307-1KA00-0AA0,32點24V數字量輸入模塊6ES7 321―1BL00―0AA0,16點繼電器輸出模塊6ES7 322―1HH00―0AA0,8路模擬量輸入模塊6ES7 331―7KF01―0AB0,8路熱電阻輸入模塊6ES7 331-7PF00-0AB0,4路PID模塊6ES7 355―0VH10―0AE0等。

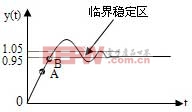

在該系統中采用電爐進行加熱,由于電爐的升溫和保溫是靠電阻絲加熱,降溫則是依靠自然環境冷卻,當溫度一旦出現超調就無法使用控制手段使其降溫,具有升溫單向性、非線性、不均勻增益和大滯后等特性,數學模型難以建立。由于系統具有大滯后和升溫單向性特性,用常規PID控制方法,很容易造成積分飽和,因此難以得到滿意的控制效果。為此,先用階躍響應曲線法建立加熱爐的初步數學模型,獲得其大致的放大系數K,時間常數T和滯后時間r;然后用Ziegler―Nichols法整定PID參數,采用分段變系數增量式PID控制策略,實現對加熱爐的控制。具體方法如圖4所示,在開始至A點之前,可以給最大的控制量,使系統快速升溫;AB兩點之間采用PD控制;在臨界穩態區,為了消除系統穩態誤差,需要加入積分作用,采用PID控制;當超調大于5%時,輸出為0停止加熱。在本系統中采用西門子公司的S7-300系列的功能模塊FM-355-2C實現PID控制。

圖4 階躍響應曲線示意圖

3.2 監控層

監控層上位機部分:服務器采用Windows 2000 Server操作系統,監控軟件采用西門子SIMATIC WINCC6.0 SP1。WINCC(Windows Control Center)組態軟件是西門子公司與微軟公司共同開發的,它承擔了數據管理和采集、報警、歷史趨勢、數據記錄及報表等工作。[3-5]其多級權限管理,電子記錄等符合FDA 21 CFR PART 11的要求。提取部分的畫面包括:提取工藝的靜態流程圖、動態流程圖、控制儀表回路、加熱部分、冷卻部分、循環控制部分、事件報警、參數設定、報表打印、實時曲線和歷史曲線顯示、用戶管理、OPC服務器、遠程監控管理和幫助部分等。WINCC可以通過0DBC技術調用MicroSoft SQL Server建立數據庫,數據庫具有查詢、刪除、修改、備份、導入、導出等強大的功能支持。WINCC還可以通過DDE技術調用Excel建立數據報表。

監控層下位機部分: 下位機編程軟件采用西門子公司的STEP 7軟件,通過功能塊FC編程實現分設備、分工藝的模塊化,使各段控制程序相對獨立且流程清晰。數據塊DB的有序分類,使數據結構更合理、數據讀寫更安全。整套系統設置了自動和手動兩套運行方案,在程序設計中將系統動作劃分成多個動作段,使得系統在運行過程中隨時可以“暫停”下來,維持在當前狀態;還能再通過“繼續”功能使系統在先前狀態下繼續運行下去。從而使得系統可以隨時應對在運行過程中可能出現的一些突發事件,減少由于意外情況造成的程序運行中斷,提高系統運行的安全可靠性。[6,7]

5 結論

本文介紹的中藥提取監控系統,利用PROFIBUS技術構建底層網絡,對每個關鍵工序進行數據監測、控制,實施整個過程的跟蹤。系統既能進行單元操作,又能找出最佳工況條件,該系統已經成為中心的科研人員從事天然藥物生產工藝研究、中試開發的有效手段并在實際應用中取得良好的效果。

本文作者創新點:將PROFIBUS技術引入“中藥設備研發中心”的實驗室項目建設中,利用其構建中藥提取過程控制系統底層網絡,使得實驗室的科研人員可以更方便高效的從事中藥生產工藝的研究和中試的開發。

評論