基于NX在復合模設計與NC編程中應用

玻璃鋼產品的加工制造常用的有纏繞成型、模壓成型、層壓成型和拉擠成型等工藝手段。玻璃鋼熱復合模的模壓成型是根據熱固性玻璃鋼復合材料產品的成型特點,通過一定的配料和填料工藝,在壓力機上經一定溫度、壓力和時間的共同作用,最終加熱、固化和冷卻模壓成型的。玻璃鋼熱復合模設計的特點是:其模具分型面的設計、凸凹模設計與注塑模或鑄造模相似,但沒有澆口和流道,其脫模機構相對簡單,模具設計的主要部分集中在凸凹模型芯和型腔的設計上。

傳統的熱復合模具設計方式是:首先進行工藝性分析和標準模架的選取,然后進行凸凹模、脫模機構及相關部件的二維繪圖設計。這種模具設計手段效率低,不易檢查設計中的錯誤,且模具設計質量很大程度上依賴于設計人員的經驗。當二維繪圖完成后,進行數控加工編程時,需要重新進行三維造型。且當試模完成后,模具設計需要更改時,又要進行二維繪圖、三維造型和數控編程等大量重復的勞動,尤其是在凸凹模的型芯型腔設計與后續數控加工編程時,繪圖和檢測的工作量極大。

利用NX基于專家系統的模具設計功能模塊,設計師可以直接根據產品進行模具分型面設計、凸凹模設計、干涉檢測、開模模擬和模具裝配等,將凸凹模設計一次完成,避免了模具設計人員因經驗不足引起的錯誤。同時,將模具設計完成后得到的凸凹模,直接轉入后續的NC加工模塊進行數控加工編程,且當產品和模具需要修改時,凸凹模及數控加工的刀具軌跡隨著設計更改而全部自動更新,提高了模具設計和數控編程的效率和質量,整個設計過程都是在集成的環境下完成的。

圖2為利用NX模塊進行某玻璃鋼產品及其模具的凸凹模設計實例,圖中(b)為設計時的分型面及拔模方向。整個凸凹模的設計完全根據產品模型進行分模設計,開模同時將凸凹模一次設計完成,與采用傳統的二維設計相比,大幅度提高了設計的效率,縮短了模具設計制造周期。

三、NX的數控加工編程

1. 數控編程功能簡介

在產品的數控加工編程方面,NX軟件提供了功能強大的數控編程模塊NX/NC。該CAM模塊和CAD模塊集成在一起,具有強大的數控加工編程和后置處理功能。NX/NC可分別對各種加工機床的各種加工方式進行數控加工編程,能產生生產過程規劃,提供參數化的刀位軌跡,估計加工的時間。它所具有的數控車削、銑削和線切割加工編程功能,支持車削中心、五軸銑削中心和四軸線切割數控加工編程功能,具備完整的關聯性,對任何設計更改,能自動生成加工程序和資料。

利用NX/NC生成的刀具軌跡文件稱為CLData(Cutter Location Data)。通過Nc Check可以進行仿真加工檢測切削狀況,其中,系統提供的Vericut模擬功能可以模擬材料的去除過程,用戶可以對切削過程進行快速校驗,對刀具軌跡進行優化設計,以預測誤差和干涉過切。產生的CL刀位文 件經Ncpost或Gpost的后置處理,即可產生NC代碼。其提供的后置處理程序能滿足如Fanuc、Heidenhain、Simenses、Mitsubishi、Mazak、Agie和Charmilles等數控系統的要求。用戶可以通過修改Option File文件(機床配置文件)和FIL File 文件(數控機床系統接口文件),產生適合自有數控機床系統的后置處理程序。

2. 數控編程流程

數控編程是指根據被加工零件的技術要求、幾何形狀、 尺寸及工藝要求來確定加工方法、加工路線和工藝參數、切削參數(主軸轉速、刀具進給量、切削深度等)及輔助功能(主軸正反轉、冷卻液開關等)的設置,進行數值計算獲得實際加工時的刀具軌跡,然后按數控機床所采用的代碼及程序格式, 輸出工件的數控加工程序的過程。

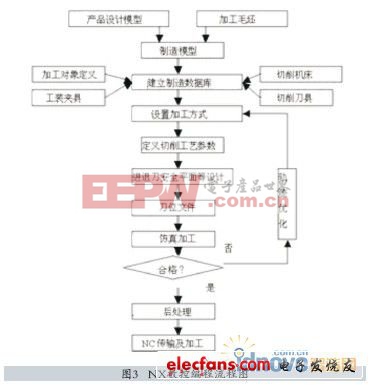

數控加工編程的功能模塊一般包括圖形幾何造型、刀具軌跡設計、刀具軌跡編輯、加工仿真、后置處理和全數據關聯參數化驅動修改等功能模塊。利用NX/NC進行數控程序的編制流程與實際加工的邏輯思維是相似的,圖3為利用NX進行數控編程的流程圖。

利用NX/NC模塊進行數控編程時,要求制造工程師遵循一定的邏輯步驟來設計加工所需的刀具軌跡,其過程是:首先設計加工所需的制造模型(產品與毛坯),然后建立包含加工機床、刀具、夾具和加工坐標系等方面內容的制造工程數據庫(加工環境設置),其定義可在刀具軌跡設計規劃之前完成,也可在進行刀具軌跡設計的同時進行設置。接下來,選擇被加工的幾何對象(點、輪廓、曲面或實體)和加工方式(如體積銑削和曲面銑削等),根據具體的加工方式確立合適的切削工藝參數(如步距、深度、主軸轉速等制造參數),系統根據加工對象和加工方式,及切削工藝參數進行數值計算,生成需要的刀具軌跡。這里為了提高刀具軌跡的設計質量,通常通過仿真加工(Vericut功能)檢測刀位軌跡的不合理之處。最后,利用后處理程序,將CL Data文件經Gpost或Ncpost等后置處理生成相應數控機床系統的NC加工程序代碼。

3. 數控編程實例

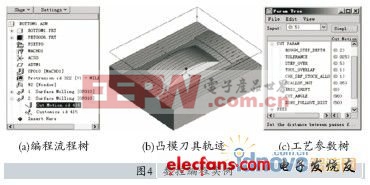

利用NX進行產品及模具的數控編程與仿真加工,當產品模型更改時,所設計的凸凹模型芯型腔和數控加工程序數據,刀具軌跡和NC代碼都會隨之更新。從而實現了產品設計與制造數據的全相關,即設計制造一體化。圖4為玻璃鋼熱復合模凸模產品數控加工的刀具軌跡圖,用戶可以根據加工的需要,對數控編程過程樹和工藝參數表的內容進行編輯修改,從而生成高效優質的數控程序。

評論