步進式加熱爐仿真系統設計

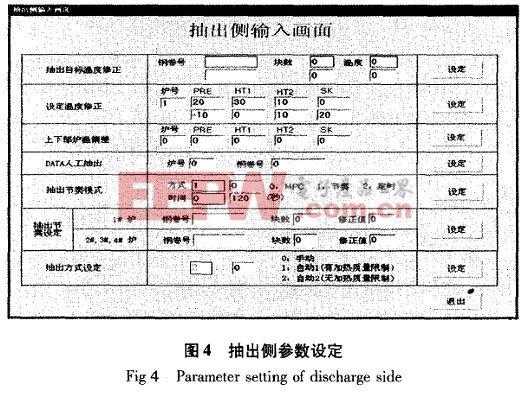

畫面系統提供了人機交互界面,用來監控系統狀態、設定系統參數、控制仿真的運行方式。圖5是系統的配置畫面,用戶可以在此畫面中設定仿真的運行速率,裝入、抽出和步進梁動作周期等參數,同時還可以動態監控每個加熱爐當前的狀態。

在人機界面設計中,采用了C/S模式,人機界面可以作為一個單獨客戶程序裝在任何一臺和仿真主機在網絡上連通的PC機上,通過TCP/IP與主機的仿真管理單元的界面數據接收單元交換數據,這樣可以做到多個用戶(包括遠程用戶)同時使用仿真系統。

2.2.4 數據庫系統

數據庫系統采用實時數據文件系統,其原理是使用了內存文件存取的數據技術。實時數據文件與關系型數據庫相比具有以下優點:

首先實時數據文件非常小巧,適合內嵌到過程機系統,不像關系型數據庫比較龐大,需要獨立的數據庫管理系統;其次,實時數據文件存取速度很快,其采用的是內存文件形式,直接在內存中存取,這是關系型數據庫所不能比擬的,對于實時性要求比較高的系統來說是一個比較好的選擇,而且實時數據文件操作方便,只要學會使用中間件提供的API函數和一些簡單的原理就可以自如地操作數據。

其缺點是記錄數固定,不支持SQL語言,數據維護完全由人工控制。

2.2.5 中間件系統

中間件系統為整個系統提供了進程管理、數據文件管理、消息管理、畫面管理等系統功能,屏蔽了應用程序與操作系統之間的細節問題,使開發者可以將精力放在軟件需求功能上,而不必過多地考慮如何與操作系統打交道,開發者將主要精力放在實現系統所要求的功能上,可以大大提高軟件開發的效率。

3 仿真效果

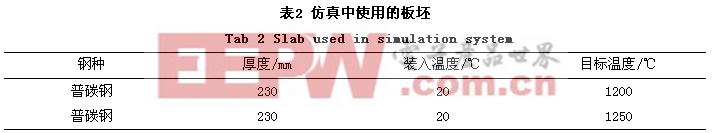

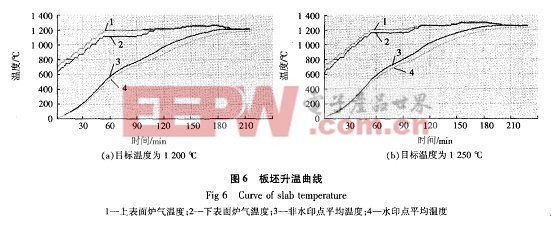

仿真系統針對表2中同鋼種不同目標溫度的板坯進行了動態仿真,板坯從裝入開始,按照仿真設定的生產節奏(120s抽出一塊板坯),從入爐側向出爐側移動,整個過程經歷爐尾段、預熱段、加熱段和均熱段,最終從抽出側抽出。板坯溫度跟蹤采用厚度方向上的一維中心差分模型,根據模擬的爐氣溫度計算出輻射傳導流入板坯的熱量,從而計算出板坯各層的溫度,然后根據板坯當前溫度和生產節奏預測的剩余在爐時間,計算出板坯達到目標溫度所需的各段必要爐溫。由于仿真過程中加熱爐每個加熱段都有好幾塊板坯,每塊板坯的溫度是不同的,因此預測的必要爐溫也不相同,而模型下發到L1的設定值只能是一個,對此爐溫設定模型采用加權平均的方法計算設定溫度。

圖6給出表2中兩種不同目標溫度的仿真結果,不難看出為了保證1250℃ 的出爐溫度,圖6(b)中各段爐氣溫度都有所提高,從而保證目標溫度控制在15℃之內。仿真結果表明加熱爐模型是切實可行的,模型人員可以通過仿真系統確定初始模型系數,定性地分析模型的可用性、可靠性、計算速率以及模型問的相互影響,同時也可以作為新模型上線前的測試平臺,發現模型存在的問題,減少上線后的風險。

但是仿真系統也有不足之處,主要反映在系統對爐氣溫度這個環節進行了簡化,每次仿真計算的爐氣溫度是根據前一個計算周期的設定爐氣溫度加上一個擾動值作為本周期計算時的爐氣溫度,這與實際生產中加熱爐大滯后,大慣性的情況是有所區別的,這也是以后有待改進的地方。

評論