基于NI PXI Express平臺的石油管復合擠毀試驗機控制

除去上述優點,這種架構方式唯一需要注意的是MIX通訊卡與工業控制計算機的兼容性。

板卡選擇中,僅選用以下4種6塊板卡即可滿足系統控制和數據采集通道需求:

PXIe-6363 X系列多功能卡1塊。這塊板卡功能強大,帶有32路正負10 伏模擬輸入,4路正負10伏模擬輸出,48路5伏數字I/O和4路32位計數器。系統中使用正負10伏模擬輸入功能接入所有執行子系統監控傳感器信號,使用正負10伏模擬輸出控制液壓油源、高壓水加壓泵站和高壓氣加壓泵站中的氣控調壓閥等執行元件。5伏數字I/O和32位計數器功能未使用。

PXI-6515數字I/O卡1塊。這是一塊32通道24伏工業數字I/O卡,它的數字輸出功能用來控制所有中間繼電器通斷,根據試驗步驟開啟或關閉電機、泵及所有閥件;數字輸入功能收集油濾、緊急停止按鈕的狀態信號。

PXIe-4330應變與橋路傳感器數據采集卡3塊。該數據采集卡集傳感器供電與信號調理、采集于一體,能為傳感器提供0.625伏到10伏的供電。這一供電范圍涵蓋了應變采集常用的2伏和3.3伏以及高精度壓力傳感器常用的10伏,使系統無須再為傳感器另配線性電源。3塊采集卡中的1塊8個通道用來采集液壓缸兩腔壓力和試樣內壓及外壓,同時為外接位移傳感器和力傳感器預留通道。剩余2塊采集卡實現16通道1/4橋應變高速同步采集(采樣頻率最高達25kHz)。

PXIe-4353熱電偶數據采集卡1塊。這塊采集卡含有32個采集通道,其中8個通道內置冷端補償。采集卡支持J、K、T、E、N、B、R和S共8個類型的熱電偶,涵蓋了石油管試驗中常用的J、K兩種類型熱電偶。試驗中試樣溫度變化較慢,因此最高90Hz的采樣頻率也足以滿足使用需求。

四、軟件實現與現場成果

軟件編寫中,充分利用了LabVIEW 2011 軟件開發平臺的并行處理特長,令以下三個循環同時運行:

(1)液壓油源、高壓水加壓泵站、高壓氣加壓泵站控制與多物理量數據采集循環;

(2)前面板操作響應循環;

(3)界面顯示與刷新循環;

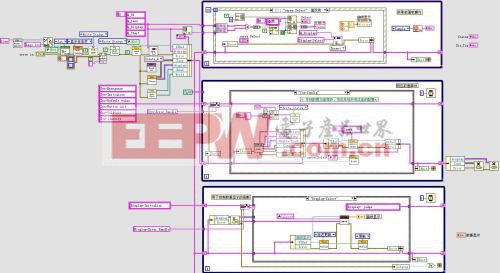

軟件源代碼如圖3所示。

圖3 LabVIEW軟件源代碼

其中,液壓油源、高壓水加壓泵站、高壓氣加壓泵站的控制程序同樣并行運行,保證執行機構能夠同時給試樣施加軸向載荷、側向彎曲以及內壓和外壓。

軟件主界面如圖4所示。進入軟件主界面后,系統自動檢測板卡狀態。這部分功能利用板卡驅動編寫。如果板卡狀態異常則鎖定界面,使后續操作無法完成,保證試驗安全。

圖4 軟件主界面

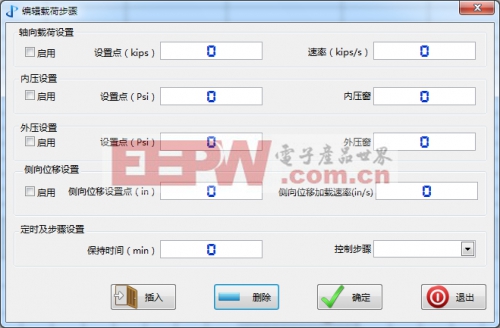

其后開始試驗參數配置。配置過程包括輸入試樣信息、傳感器配置、載荷步驟設置(如圖5)、應變與熱電偶采集配置等。每完成一步配置,點擊下一步,直到配置完成。這種鎖定的順序過程可以避免因某步信息未輸入而默認使用上次試驗配置的情況。

圖5 載荷步驟設置

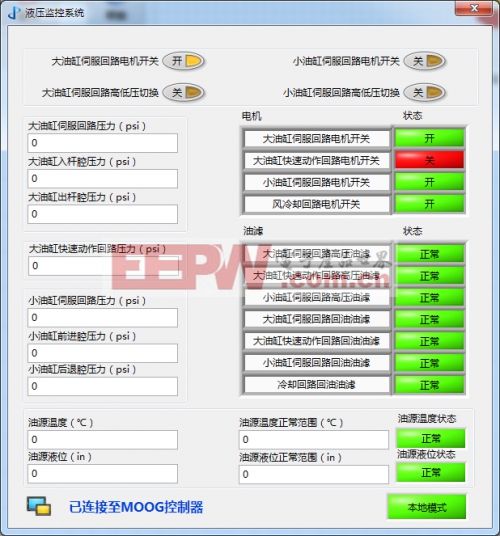

試驗參數配置完成后,點擊軟件主界面上的“開始”按鈕,此時彈出窗口,要求操作人員輸入存盤路徑和文件名,保存數據文件和配置文件,便于數據回放和下次調用。開始試驗后,彈出液壓系統、高壓水加壓系統、高壓氣加壓系統監控界面,如圖6至圖8所示。界面上包含所有執行元件的啟停開關與工作狀態,以及監控傳感器的反饋值,替代了硬件指示燈、按鈕以及傳統的二次儀表。

圖6 液壓系統監控界面

圖7 高壓水加壓系統監控界面

圖8 高壓氣加壓系統監控界面

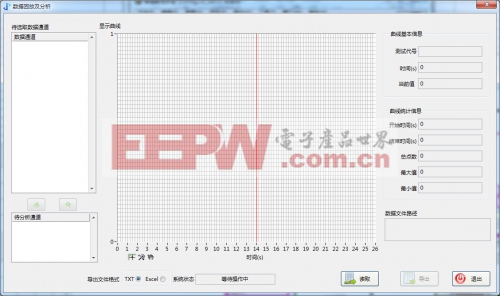

試驗結束后進入數據回放界面(圖9),能夠查看試驗數據并完成簡單的數據分析和導出。

圖9 數據回放界面

PXIe-1082 8槽3U機箱在現場主控制柜內的安裝如圖10和圖11所示。考慮到機箱發熱較大,將其安裝在主控制柜頂部,并且在控制柜側板安裝外掛式空調。

圖10 現場主控制柜實拍圖片

圖11 PXIe-1082機箱在主控制柜內安裝圖

五、總結

使用NI PXI-E平臺完成了石油管復合擠毀試驗機的控制與數據采集系統搭建。硬件方面充分利用NI板卡的多種功能,用盡可能少的板卡搭建集中式控制與數據采集系統,滿足系統整體穩定性要求。軟件方面,利用LabVIEW 2011 軟件開發平臺的并行處理特長,完成多物理量并行閉環控制和數據同步采集。

評論