MEMS技術發展及應用優勢

LN-200 1MU采用SiACTM微機械加速度計,自1994年來一直高產。LN-200已廣泛用于空間姿態穩定、導彈制導、雷達穩定裝置等。已成功地應用于AGM-142空地導彈、BQM-74E亞聲速靶機、蘭天機載吊倉式光電系統、全球鷹無人機及先進中距空空導彈等武器平合上。

德國Litef公司B-290硅加速度計如圖2所示,擺片采用4次雙面掩膜,面積為6mm x 6mm,在KOH溶液中控制硅片刻蝕時間,電路采用脈沖調寬、數字輸出、閉環控制方案。量程為10g,標度因數穩定性達到3x10的-4次方,偏置穩定性為250ug,B-290硅加速度計已經于1995年與光纖陀螺組合成1MU。

硅微陀螺儀是以微機械工藝為基礎制作的慣性儀表,與傳統慣性元件相比,具有體積小、質量輕、功耗小、成本低、易集成、抗過載能力強和可批量生產等特點。

微機械陀螺的研究始于20世紀80年代.1985年,Drape實驗室首先開始研制微機械陀螺,先后采用框架式角振動方案、音叉式線振動方案及振動輪式方案。

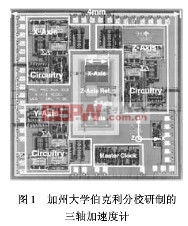

2002年,ADI公司研制成功世界上第1個單片集成的商用陀螺儀產品ADXRS,它將敏感質量塊限制在多品硅框架內,使其只能沿個方向振動。檢測電極用來檢測由哥氏力引起的振動位移.該芯片同時將檢側電路與敏感結構集成在一起,一方面大大減少了嗓聲信號的影響,同時減小了芯片的體積和功耗,此類陀螺儀主耍針對工業傳感領域。加州大學伯克利分校于20世紀90年代中期率先開始研究雙輸入軸微機械陀螺儀.初期研制的陀螺儀檢測質量塊為直徑300um,厚2um的多晶硅圓盤。支撐件為4根由圓盤外側向外延伸的彈性梁。圓盤周圍有12對梳齒,分別作靜電驅動和驅動檢測之用。該陀螺儀采用表面微加工工藝加工。與超大規模集成電路工藝兼容。在7.89Pa的真空環境下,該陀螺儀驅動模態品質因數為960。開環試臉表明,當驅動模態與檢測模態的自然頻率相差1.4%時,隨機游走為10 P/h。經改進的陀螺儀由Sandia國家實驗室加工。目前已與Z軸陀螺儀和三軸加速度計一起構成單片IMU。

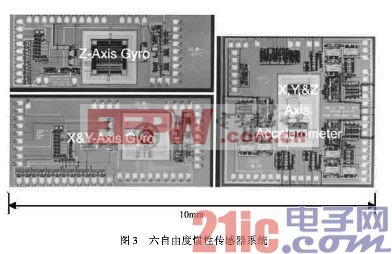

采用和IC工藝兼容的MEMS工藝,實現的六自由度慣性傳感器系統如圖3所示,最大尺寸方向小于10mm。加速度計分辨率小于1mg,陀螺儀分辨率小于1P/s。由于實現了單片集成,有效減小體積、功耗,同時降低成本。

針對導航和制導領域應用要求,Litton公司于1996年開始微機械陀螺儀SiCyTM的研制,2003年SiCyTM實現1P/h-10P/h,用于LN-3001MU。噴氣推進實驗室研制的四葉式硅陀螺,采用體加工技術和超精密機械加工,最后經微組裝工藝裝配。體積為73.8 立方cm,功耗1w,2002年中期時零偏穩定性已達到1P/h,目標是應用于微小衛星的導航控制。

同時日本、澳大利亞、加拿大等國家部開展了基于MEMS慣性儀表技術的研究工作。

3 MEMS應用優勢

MEMS技術發展迅速,特點突出,應用前景良好.主要體現在以下幾個方面:

1)體積越來越小,精度越來越高,設計方案呈多樣化。

例如MEMS陀螺先后經歷振動框架式、諧振音叉式、振動輪式、振環陀螺、四葉式等形式,陀螺漂移10 P/h.硅微加速度計先后經歷叉指式、三明治式、諧振梁式等技術方案,零偏和標度因素由10 mg達到2005年的20ug. ADI公司成功研制的微小型雙軸加速度計體積僅為5 mm x 5 mm x l .45 mm,質量小于Ig。硅微陀螺ADXRS系列產品尺寸為7mm x 7mm x 3mm,質量小于1g。技術方案的不斷創新,從工作機理上減少了誤差源,提高了精度。

2) 工藝和封裝技術日趨成熟

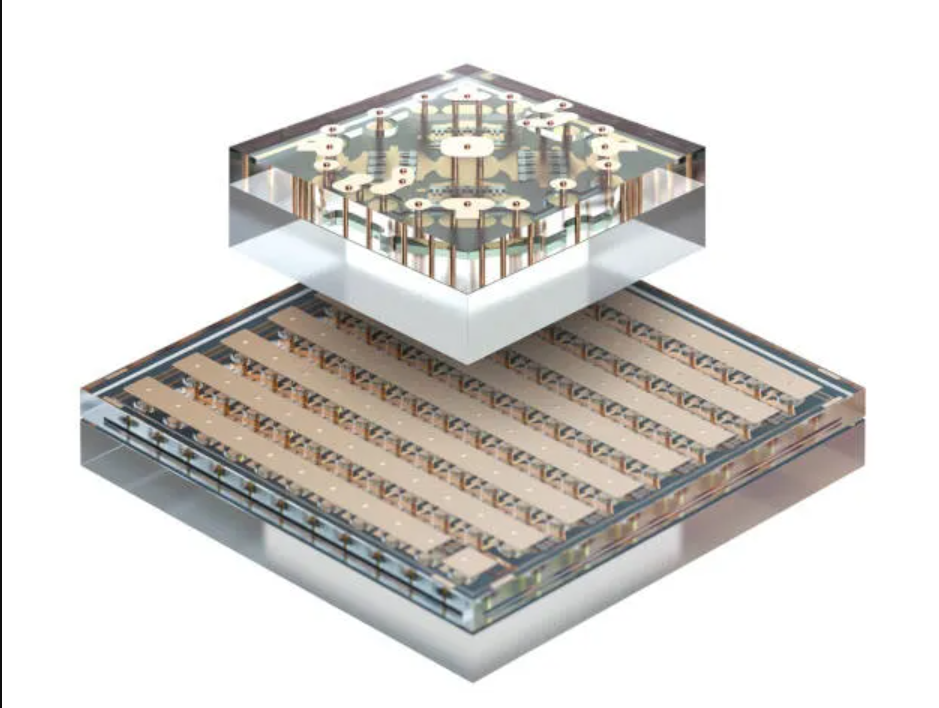

MEMS藝主要包括:面加工技術,體加工技術,基于絕緣基體硅工藝等等。面加工技術主要是基片上淀積或生長多晶硅層來制造微機械結鉤。體加工技術的基礎是單晶硅刻蝕技術,中間層的硅微機械結構經過多次掩膜、雙面光刻以及各向異性刻蝕而成,然后與上下層精密鍵合成一個整體。S01工藝結合前兩者的優勢,它可以得到高質量的單品硅獨立結構,同時保留面加工。具有尺寸小、與IC工藝兼容、價格低的批量生產優點。目前,上述3類工藝工序操作和控制都得到了發展和提高,完善了微敏感結構工藝工序的膜厚、線寬以及內應力的檢測,微結構高深寬比的三維尺寸加工精度能夠得到較好的保證,全硅敏感結構工藝正在開發和完善。

3) 工程應用領域不斷拓展,成功案例越來越多。

MEMS技術正在不斷融合,向提高精度、數字化、高可靠性方向發展,成功的應用案例非常多。例如,ADM公司研制的表面工藝的MEMS慣性器件大量應用于民用和工業傳感領域,產品銷量己經達到幾億只,每只售價僅幾十美元。可廣泛用于姿態穩定系統以及短距離的戰術武器制導,還可以和全球定位系統(GPS)組合構成導航系統,如Litton公司研制的體硅工藝的MEMS慣性器件LN300已經裝備15000套。

4)為冗余控制、精確控制設計與實現奠定基礎。

傳統飛行器上的控制系統姿態敏感和調控設備因為體積大,能耗大,多設備冗余設計只能通過增大飛行器體積,犧牲飛行器速度或有效航程為代價:慣導、陀操儀、加速度計等姿態測量器件也不可能在飛行器上大范圍內布放。MEMS為基礎的器件則不同,因為體積、質量、能耗、精度各方面的綜合性能優越,為其在飛行載體上的大量使用奠定了基礎,飛行器上控制系統實現二級冗余、三級冗余乃至N級獨立的冗余控制方案的設計和實現提供了現實基礎;還可以通過多點布放,將飛行器姿態的測量由傳統的局限式的點式測量,可以拓展到網絡式的面基測量或三維體式測量,為探索和應用新的測量方法,提高測量精度提供了有力的支撐。

評論