微機(jī)電系統(tǒng)集成與性能、成本和可靠性的綜合考慮

集成是微機(jī)電系統(tǒng)(MEMS)的一種可行途徑嗎?當(dāng)可能需要額外的時(shí)間并冒額外的風(fēng)險(xiǎn)時(shí),MEMS項(xiàng)目應(yīng)選擇單芯片集成途徑嗎?也許將幾塊裸片置于同一封裝內(nèi)是一種更好的解決方案,但是應(yīng)該采用什么樣的標(biāo)準(zhǔn)呢?這個(gè)問題不容易回答,因?yàn)榇嬖谝恍┎淮_定因素,且常常只有在產(chǎn)品推向市場(chǎng)一段相當(dāng)長的時(shí)間后才能最后確定其是否成功。MEMS集成是產(chǎn)品壽命周期中早期投資成本與后期投資回報(bào)之間的折衷,但常常受技術(shù)及應(yīng)用需求的影響。在大多數(shù)情況下,如果傳感器不必因?yàn)樘囟☉?yīng)用而必須與電子電路分開時(shí),單芯片集成是最好的解決方案,但在化學(xué)感應(yīng)和高溫等惡劣環(huán)境下必須將傳感器與電子電路分開。或許就像過去25年半導(dǎo)體微電子技術(shù)的發(fā)展那樣,當(dāng)工具、工藝及生產(chǎn)經(jīng)驗(yàn)?zāi)芤暂^低風(fēng)險(xiǎn)來規(guī)避這些不確定性問題時(shí),集成將成為必然。

正如大多數(shù)工程解決方案一樣,成功的MEMS產(chǎn)品可解決設(shè)計(jì)折衷以及降低與開發(fā)及生產(chǎn)有關(guān)的成本等問題。與延長學(xué)習(xí)周期、復(fù)雜設(shè)備及工藝有關(guān)的時(shí)間風(fēng)險(xiǎn),使得集成在微機(jī)械加工領(lǐng)域并不常見。但有趣的是,在微電子業(yè)界似乎總有這樣的信條,即只要不斷去努力就能獲得突破。

集成帶來的優(yōu)勢(shì)

當(dāng)IC芯片僅擁有少數(shù)幾個(gè)晶體管或在早期CMOS??S工藝時(shí),半導(dǎo)體技術(shù)具有一些不確定的變量,這些變量更像是一些隨機(jī)數(shù)而不是正常函數(shù)。早期用于定義平面器件的工具僅為一些簡單的工藝圖及模型,器件特征參數(shù)通常以數(shù)學(xué)逼近及計(jì)算尺(slide-rule)來建立。在那時(shí),人們僅僅根據(jù)良品率及缺陷密度就證明1億個(gè)晶體管的IC不可能實(shí)現(xiàn)。回顧我們使用1億個(gè)晶體管的Itanium處理器芯片時(shí),可以發(fā)現(xiàn)引領(lǐng)我們沿摩爾定律前進(jìn)并形成一個(gè)擁有2000億美元產(chǎn)業(yè)的技術(shù)進(jìn)展,是在了解降低失敗風(fēng)險(xiǎn)的設(shè)計(jì)與制造工具上所取得進(jìn)步的結(jié)果。

IC單芯片集成所實(shí)現(xiàn)的最佳工程解決方案似乎已經(jīng)解決了過去幾年中的大多數(shù)爭(zhēng)論,高性能、低價(jià)格、可靠性與質(zhì)量水平除了采用集成的辦法外不可能實(shí)現(xiàn),集成已成為當(dāng)前所有IC廠商的業(yè)務(wù)差異化的關(guān)鍵。實(shí)際上只要我們注意觀察就可以發(fā)現(xiàn),集成CMOS甚至采用了雙極工藝和CMOS工藝的混合信號(hào)器件在現(xiàn)實(shí)生活中已得到很多應(yīng)用。

為什么要集成MEMS?

這個(gè)問題與關(guān)于IC集成的問題類似。要考慮的首要因素是是否有足夠大的批量來分?jǐn)偧伤鶐黹_發(fā)與加工的成本,另外還必須解決可行的工藝問題。最關(guān)鍵的爭(zhēng)論是有沒有其他途徑來達(dá)到批量所需的低成本目標(biāo)。當(dāng)由于物理尺寸限制不能采用其他可能的方法時(shí),通常會(huì)做出采用集成的最終決策。大批量產(chǎn)品的質(zhì)量和可靠性水平可能會(huì)影響到這種折衷決策,而從ADI公司推出的1.5億多片單芯片MEMS器件上所得出的經(jīng)驗(yàn)證明,單芯片MEMS集成通常都能達(dá)到低于1ppm的質(zhì)量水平,以及10億小時(shí)的平均故障間隔時(shí)間(MTBF)。

從技術(shù)解決方案角度看,將所有元件都放在一個(gè)芯片上具有某些明顯的優(yōu)勢(shì):高噪聲條件下的小信號(hào)可以受到最小的應(yīng)力、電磁干擾、寄生電容及漏電流等“未知變量”的影響。采用常見的IC設(shè)計(jì)技術(shù)(例如交叉空鉛技術(shù)(cross-quading))及開關(guān)電容充電管理可消除由溫度及其他未知因素帶來的影響。由于集成將具有低電平信號(hào)的電路放在一起,而熱環(huán)境因素等保持不變,因而能獲得更低的熱遲滯以及更好的接通特性。在必須尋址數(shù)百萬顯示單元且以視頻頻率激勵(lì)的應(yīng)用中,尺寸的局限及互聯(lián)密度證明了采用集成MEMS器件是正確的。當(dāng)手持式設(shè)備或醫(yī)療產(chǎn)品要求其厚度或?qū)挾炔坏贸^系統(tǒng)封裝極限時(shí),同樣證明采用集成MEMS器件是合理的。

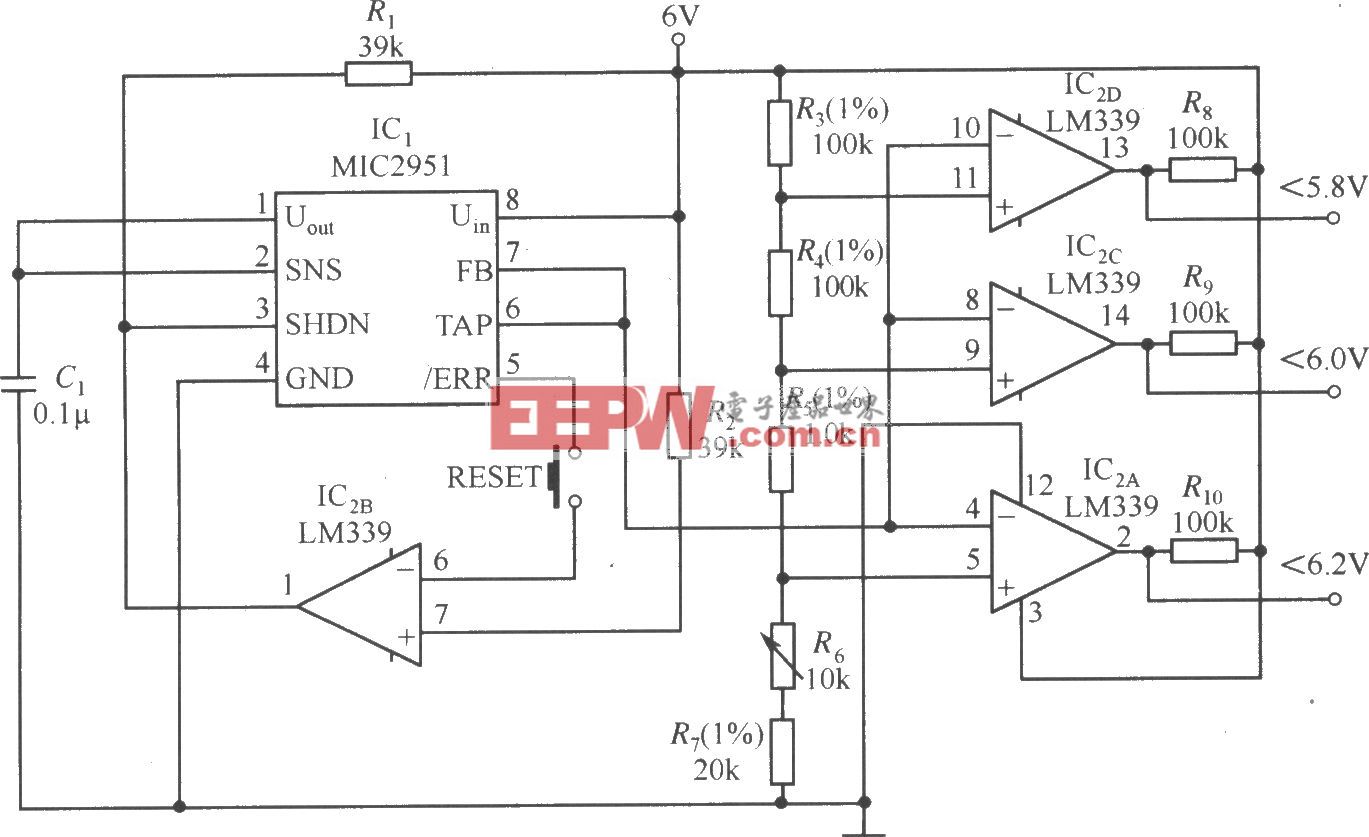

解決上述問題的另一種方法是產(chǎn)生更大的信號(hào),但這通常又要求更大的硅面積、更高的功耗及更低的阻抗,且以多芯片解決方案的形式來實(shí)現(xiàn)。為從實(shí)際環(huán)境中獲得足夠的信息,人們給MEMS元件增加一套傳感器,且在遠(yuǎn)端位置對(duì)信號(hào)進(jìn)行補(bǔ)償。這樣一來,互聯(lián)的成本、尺寸及復(fù)雜性呈非線性(指數(shù))增長,從而導(dǎo)致高成本并難以對(duì)組件進(jìn)行封裝與測(cè)試。ADI公司的單芯片陀螺儀(Gyro,見圖1)的經(jīng)驗(yàn)證明,與在片外處理相比,片內(nèi)集成帶來的優(yōu)勢(shì)是可處理信號(hào)幅度至少低兩個(gè)數(shù)量級(jí)的信號(hào)。而硅傳感器尺寸一般需要增加10至1000倍方能產(chǎn)生同樣的信噪比,這將增加應(yīng)力管理(stressmanagement)及長期穩(wěn)定性等主要設(shè)計(jì)挑戰(zhàn)。

集成并不總是最佳選擇

集成并非是某些MEMS器件的最佳解決方案。集成MEMS產(chǎn)品可能要求比非集成設(shè)計(jì)更長的開發(fā)時(shí)間,尤其當(dāng)需要同時(shí)開發(fā)相關(guān)工藝時(shí)。由于MEMS設(shè)計(jì)與工藝之間的緊密聯(lián)系,在完成構(gòu)建幾種不同的設(shè)計(jì)并充分了解其生產(chǎn)的良品率以前,很難確定一種可行的工藝。由于系統(tǒng)級(jí)開發(fā)周期問題,客戶可能會(huì)由于鑒定周期或系統(tǒng)級(jí)質(zhì)量要求而宣布“不要進(jìn)行任何改變”。

由于近幾年內(nèi)沒有大的批量,故MEMS集成可能在經(jīng)濟(jì)上不劃算。每年從10萬個(gè)元件上節(jié)省1美元不可能抵消花在每個(gè)元件上的10美元的開發(fā)成本。

從技術(shù)與經(jīng)濟(jì)角度考慮,非集成解決方案可能是最佳產(chǎn)品設(shè)計(jì),尤其是當(dāng)非集成方案能獲得足夠的性能提升時(shí)。此外,較大的硅片有時(shí)需要符合外部環(huán)境條件。采用嵌入式應(yīng)力儀(embeddedstraingauge)或者電容性窗膜(capacitivediaphragm)配置來創(chuàng)建一種機(jī)械結(jié)構(gòu)的簡單工藝可以比IC加MEMS的工藝的成本更低。結(jié)合了物理調(diào)整及不同材料與工藝組合的射頻模塊及光學(xué)組件很適合某些非集成式MEMS器件。這些非集成版本也常常由于其具有更高的性能或特殊的系統(tǒng)增強(qiáng)特性而擁有更高的利潤空間及更高的售價(jià)。

未來發(fā)展趨勢(shì)

MEMS技術(shù)并非一成不變,看看當(dāng)前廣泛使用的3美元加速度計(jì)或可能形成新顯示器時(shí)代的百萬像素MEMSDLP芯片,可以發(fā)現(xiàn)集成式MEMS具有重要的經(jīng)濟(jì)優(yōu)勢(shì)。

通信及連接是促使MEMS器件增加復(fù)雜性及功能的強(qiáng)大推動(dòng)力。下一代汽車安全系統(tǒng)傳感器正在使用雙線接口進(jìn)行開發(fā),這種在同一個(gè)單線上實(shí)現(xiàn)數(shù)據(jù)及電源傳輸?shù)呐渲脛?chuàng)建了串行的、具有電子診斷及校準(zhǔn)功能(全都以標(biāo)準(zhǔn)格式執(zhí)行)的雙向總線。汽車安全芯片市場(chǎng)每年超過1億片,傳感器接口的新時(shí)代正在到來。如果再結(jié)合ZigbeeAlliance公司的無線網(wǎng)絡(luò),采用標(biāo)準(zhǔn)協(xié)議通信的MEMS器件的潛力正在促進(jìn)更大的市場(chǎng)批量及更高的集成。

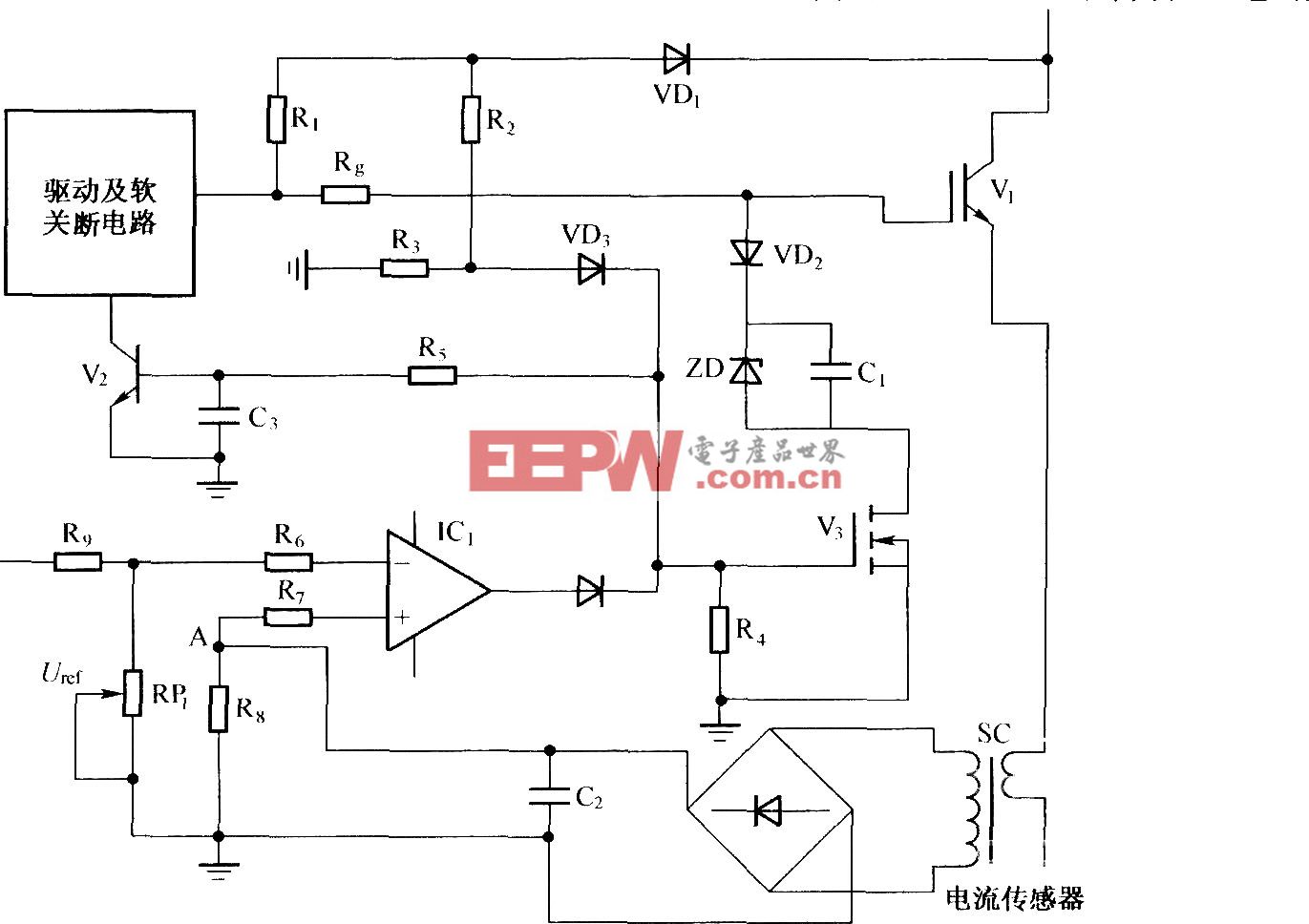

構(gòu)建于深反應(yīng)離子蝕刻(DRIE)工藝上的工藝選項(xiàng)使得有可能在主要標(biāo)準(zhǔn)IC工藝完成后來創(chuàng)建MEMS結(jié)構(gòu)。當(dāng)再結(jié)合擁有氧化物埋層(buriedoxide)的SOI晶圓時(shí),集成MEMS將是IC代工工藝的主流。氧化物埋層將可能使MEMS器件從裸片上的亞微米CMOS工藝包圍中釋放出來,如圖2所示。

MEMS器件擁有與集成電路同樣的發(fā)展趨勢(shì),因?yàn)樗鼈儞碛邢嗤募庸すぞ呒肮に嚒.?dāng)必須增加功能并顯著降低價(jià)格,同時(shí)又不能犧牲質(zhì)量及可靠性的時(shí)候,集成是唯一的選擇。

評(píng)論