工業以太網及現場總線技術在汽車加工業中的發展與應用

前言

本文引用地址:http://www.104case.com/article/201612/332275.htm2004年10月,國家頒布了《缺陷汽車產品召回管理規定》,汽車產品鏈特點是涉及到的環節多、工序長。以發動機缸蓋為例,從毛坯的上線到成品下線,中間工序20多個,涉及設備上百臺,一道工序出問題,可能會造成某批零件存在召回的風險。為減少損失,必須盡可能精確追溯所有零件,減少召回的汽車數量。隨著國家法律法規的完善,召回也會越來越嚴格,因此,自動監控可追溯系統將是汽車加工發展的趨勢。

神龍公司襄樊工廠16氣閥缸蓋線是采用高速加工中心、自動上下料機械手、部分機器人組成的生產線,采用Profibus總線、工業以太網技術,使全線設備狀態、零件自動監控,實現零件的可追溯。

1.Profibus簡介及工業以太網的發展

Profibus 是德國90年代初制定的國家工業現場總線協議標準,代號為DIN19245。1996 年成為歐洲標準,1999年底成為國際標準IEC61158的組成部分,已被全世界接受。2001年11月,成為第一個進入中國的現場總線標準,在全世界得到廣泛運用。

Profibus根據其應用特點可分為Profibus-DP、PROFIBUS-FMS、Profibus-PA三個兼容版本。Profibus DP是一種工作于12MB的RS—485 I/O網絡,是一種主—從網絡結構,最多有126個節點和244字節消息,傳輸速率快。

新缸蓋線采用Profibus-DP技術,通過Profibus-DP 模塊取代價格昂貴的 24V 或 0~20mA 并行信號線。在使用過程中,其系統的開放性、互可操作性與互用性、現場設備的智能化與功能自治性和對現場環境的適應性等優點得到充分體現,節省了硬件數量與投資、安裝及設備維護費用,也提高了系統的準確性與可靠性。

眾所周知,以太網是一種可靠的通信標準,它主要用于商業上的數據處理,各類機構、銀行和工業部門之間廣泛的數據文件交換,包括國內的和國際的,這也是以太網廣為應用的緣故。轉入工業自動化之后,其應用主要是解決管理層、生產指揮層和控制層的任務。發展到今天是用以太網將企業中心和自動化島嶼連接在一起,而真正的自動化任務是下級的現場總線來解決的。因此,處理好工業以太網與下級PLC、NC、工業智能儀表之間的接口,是實現無人職守工廠及零件可追溯系統的關鍵所在,也是自動化、信息化工廠的發展趨勢。

2.現場總線配置

為構架設備監控系統,我們首先利用Profibus-DP總線將部分設備連接起來,組成自動化島嶼,自動化島嶼各設備之間遵循傳統的PLC、NC等信息交換及設備控制,然后通過特定的通訊模塊連接工業以太網HUB,將自動化島嶼掛靠在以太網上,組建車間內部的網絡,采集到的信號交工業PC機處理,最后利用特殊的計算機人機界面軟件實現設備與人的信息交換。

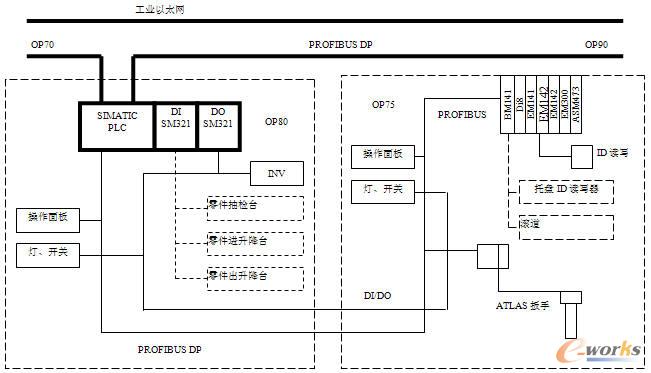

首先介紹通過Profibus-DP架設自動化島,以OP75、OP80為例,Profibus-DP將三臺設備聯起來,設定為一主多從的模式,如圖1。

圖1 自動化島嶼示意圖

從圖1可以看出,PROFIBUS總線將OP75、OP80操作面板、ET200X聯系起來,通過Simens編程及參數配置完成數據的通訊,形成一個相對獨立的自動化島嶼。CPU與CPU之間的聯系是通過CP342-5通訊接口區來實現的,我們可以通過配置PROFIBUS DP主從站,連接上以后主CPU調用程序SFC14、SFC15對數據包進行處理,從站在程序塊OB1中調用FC1、FC2建立通訊區,即可完成參數規定的數據進行發送、接收,完成自動化島嶼內部的數據交換。

3.ID卡的應用實現零件可追溯

由于新缸蓋零件的加工綁定在托盤上的,是為實現零件加工的可追溯,以及托盤X、Y、Z方向的自動補償,我們在每一個托盤上加裝了8K的ID卡,實時記錄了每一個托盤及零件的狀態,為便于設備讀寫ID卡數據,我們對ID存儲區地址做了詳細規定,見表1。

表1ID存儲區規定

每一道工序都有它的專屬區域,例如:M100-124為OP10,M125-M149為OP15,M125-M149為OP20,M125-M149為OP30,等等。當下道工序入口處ID讀寫器讀出ID卡內容時,在程序中編寫有自動校驗功能,如果上道工序沒有寫入完成信號,機床自動將零件排出,防止漏工序加工,同時報警提示操作人員。如果ID卡中標志為NG,機床也不加工而自動排出,做到防差錯的功能。

評論